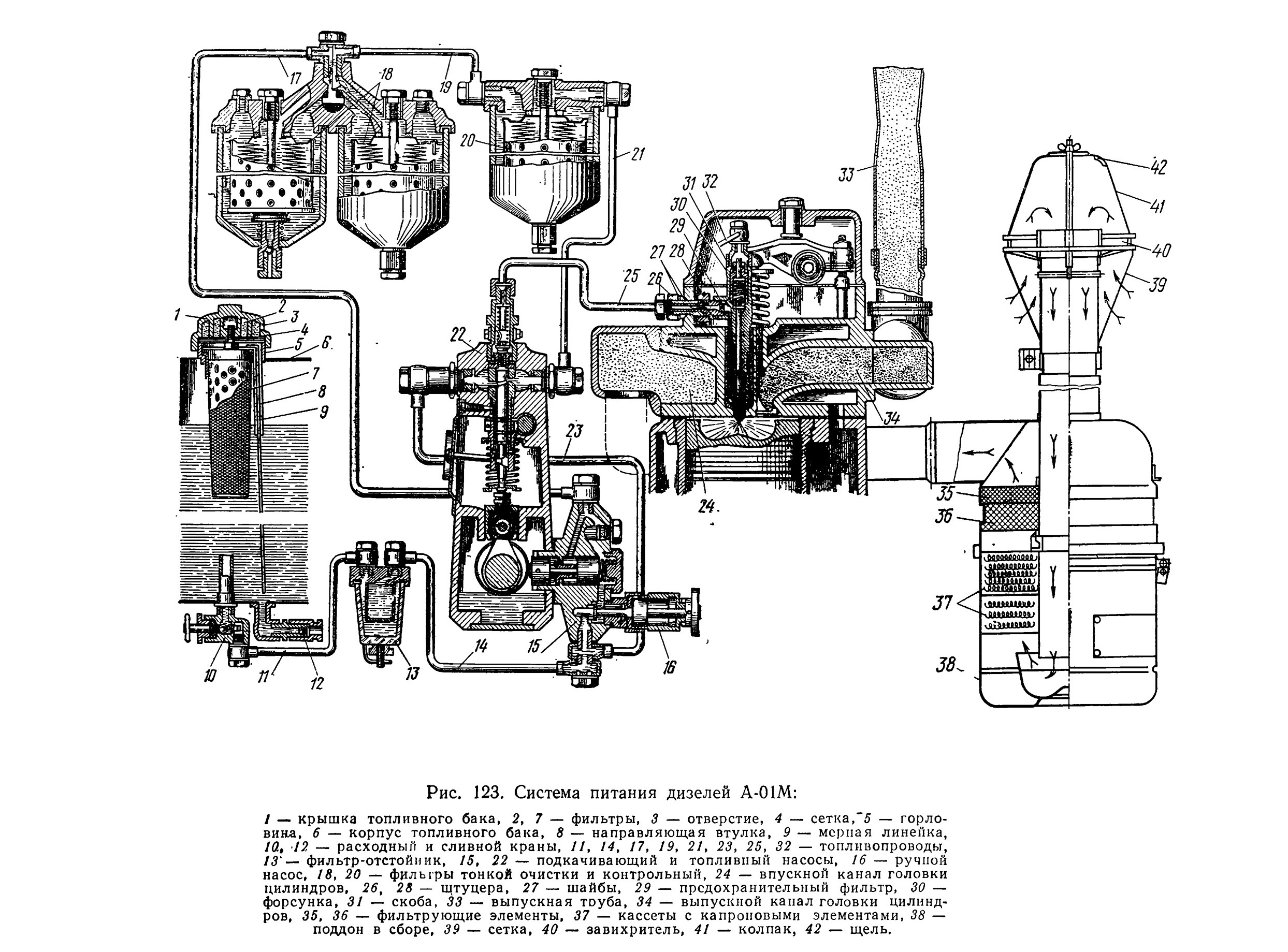

Топливо поступает из топливного бака по топливопроводу 11 (рис. 123) в фильтр-отстойник 13 грубой очистки и затем нагнетается подкачивающим насосом 15 в фильтры 18 и 20 тонкой и контрольной очистки. Очищенное в фильтрах топливо по топливопроводу 21 поступает в топливный насос 22 высокого давления. Из насоса через топливопроводы 25 и форсунки 30 топливо под большим давлением впрыскивается в цилиндры двигателя.

Корпус 6 топливного бака сварен из двух половин, отштампованных из листовой стали. Для смягчения гидравлических ударов и придания баку необходимой жесткости внутри него имеются две перегородки, разделяющие бак на три отсека. Сверху к баку приварена горловина 5, через которую заливают топливо, В горловину вставлены сетчатый фильтр 7 для фильтрации топлива при заливке его в бак и мерная линейка 9 для определения количества топлива.

Фильтр 7 представляет собой металлический стакан с выштампованными по всей его поверхности отверстиями и припаянной к нему снаружи мелкой латунной сеткой. Фильтр удерживается в горловине пружинным кольцом.

Мерная линейка — прямая стальная полоска, верхний конец которой загнут под прямым углом. Линейка вставлена в трубку, вваренную в отверстие горловины, и опирается отогнутым концом на выступ в горловине. Горловину закрывают крышкой 1. Для уплотнения между горловиной и крышкой поставлены пробковая и паронитовая прокладки. Пробковая прокладка прижата к крышке болтом через стальные шайбы.

Для нормального истечения топлива из бака внутренняя его полость сообщается с атмосферой через боковое отверстие 3 в крышке 1. Воздух, поступающий в бак по мере расхода топлива, очищается в лабиринтах крышки, заполненных набивкой из стальной оцинкованной проволоки. Эта набивка одновременно предотвращает разбрызгивание топлива.

Снизу к днищу бака приварен угольник, в который ввернут штуцер сливного крана 12 для слива топлива из бака. К баку снизу приварена втулка с трубкой, в которую ввернут расходный кран 10.

Через расходный кран топливо поступает из бака в систему питания.

Топливопроводы подразделяют на топливопроводы высокого и низкого давления и сливные.

Топливопроводы высокого давления состоят из стальной трубки и присоединительных деталей. Топливопроводы 25 высокого давления для всех цилиндров имеют одинаковую длину. Так как расстояние до форсунок различно, то часть топливопроводов имеет витки.

Для уменьшения вибраций, а следовательно, и поломок трубопроводы первых четырех цилиндров соединены общей планкой, а пятого и шестого цилиндров — двумя планками, одна из которых закрепляется болтом крепления фильтров.

К топливопроводам предъявляются высокие требования по герметичности: их испытывают при давлении дизельного топлива 50 МПа.

Топливопроводы 11, 14, 17, 19 и 21 низкого давления изготавливают тонкостенными из медных отожженных труб. На каждый конец трубки припаивают латунью угольники. Агрегаты и топливопроводы низкого давления соединены штуцерами, перед постановкой на двигатель их проверяют на герметичность под давлением 0,3 МПа.

Для снижений вибраций топливопроводы попарно соединены планками.

Сливные топливопроводы 23 и 32 изготавливают из стальной трубки с наружным диаметром 6 мм. На дизелях А-41, А-01М устанавливают инерционно-масляный воздухоочиститель с тремя ступенями очистки. Первичная очистка воздуха производится в центробежном пылеотделителе. Крупные частицы пыли в результате вращения воздуха, создаваемого завихрителем 40, выбрасываются наружу через щели 42. Затем воздух по центральной трубе направляется в масляную ванну поддона 38, где происходит вторичная очистка при прохождении воздуха через слой вспененного масла и кассеты 37, имеющие набивку из капроновых нитей, смоченных маслом.

Окончательное улавливание частиц пыли происходит в третьей ступени очистки путем фильтрации воздуха в поропластовых полиуретановых элементах 35 и 36. Полностью очищенный воздух через впускной коллектор поступает в цилиндры дизеля.

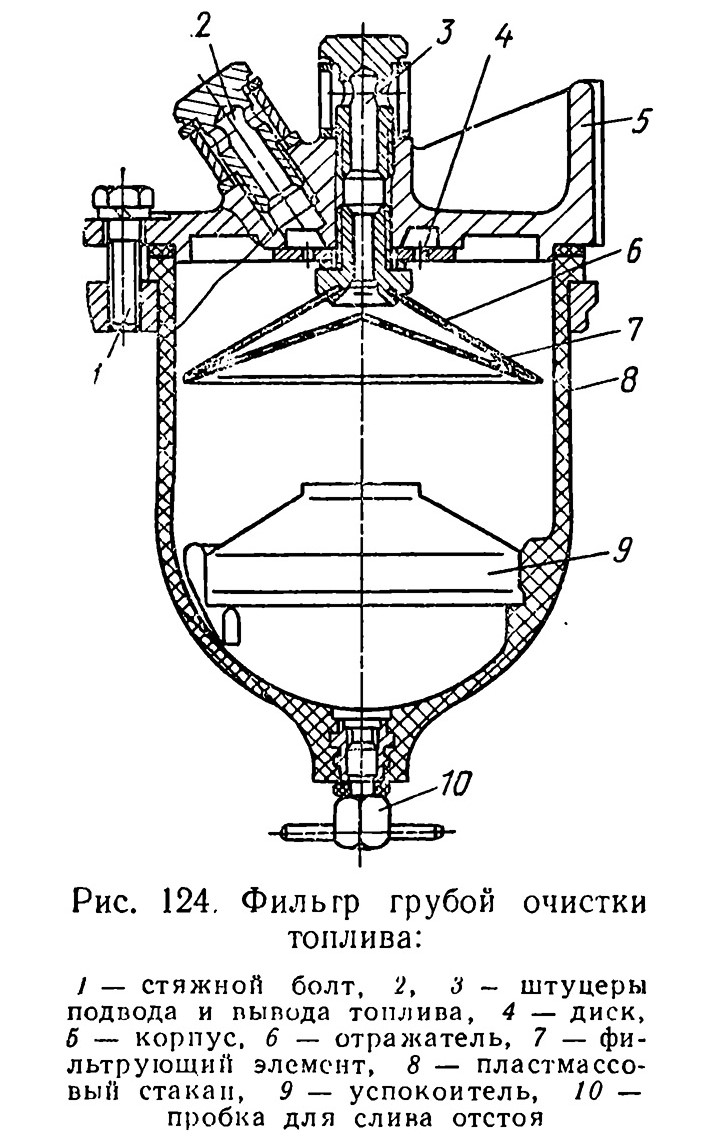

На двигателе применена трехступенчатая очистка топлива в трех фильтрах: грубой, тонкой и контрольной очистки.

Фильтр грубой очистки (рис. 124) состоит из корпуса 5, отлитого из чугуна, со штуцерами 2 и 3 соответственно для подвода и вывода топлива, прозрачного пластмассового стакана 8, успокоителя 9, удерживающего осадок, фильтрующего элемента 7 с отражателем 6. Диск 4 служит для равномерного распределения топлива на отражателе.

Большой объем стакана и наличие отражательного конуса способствуют хорошей очистке топлива от механических примесей, а также от воды. Кольцевой зазор между стаканом и отражателем равен 1,5—2,5 мм. Степень очистки топлива от воды составляет 80— 85 %, а от механических примесей — не ниже 40 %. Для крепления фильтра к дизелю в приливе корпуса предусмотрено два отверстия. Успокоитель — стальной штампованный усеченный конус — опирается на три выступа с углублением, имеющимся в нижней части стакана.

Фильтр-отстойник действует следующим образом: топливо через штуцер 2 попадает в кольцевую проточку корпуса, затем через восемь отверстий диаметром 2 мм в распределительном диске 4 и по отражателю 6 сливается в стакан. Механические примеси и вода скапливаются в нижней части стакана под успокоителем. Освободившееся от примесей топливо проходит через фильтрующую сетку с ячейками 0,1 х 0,1 мм и через штуцер 3 поступает к подкачивающему насосу.

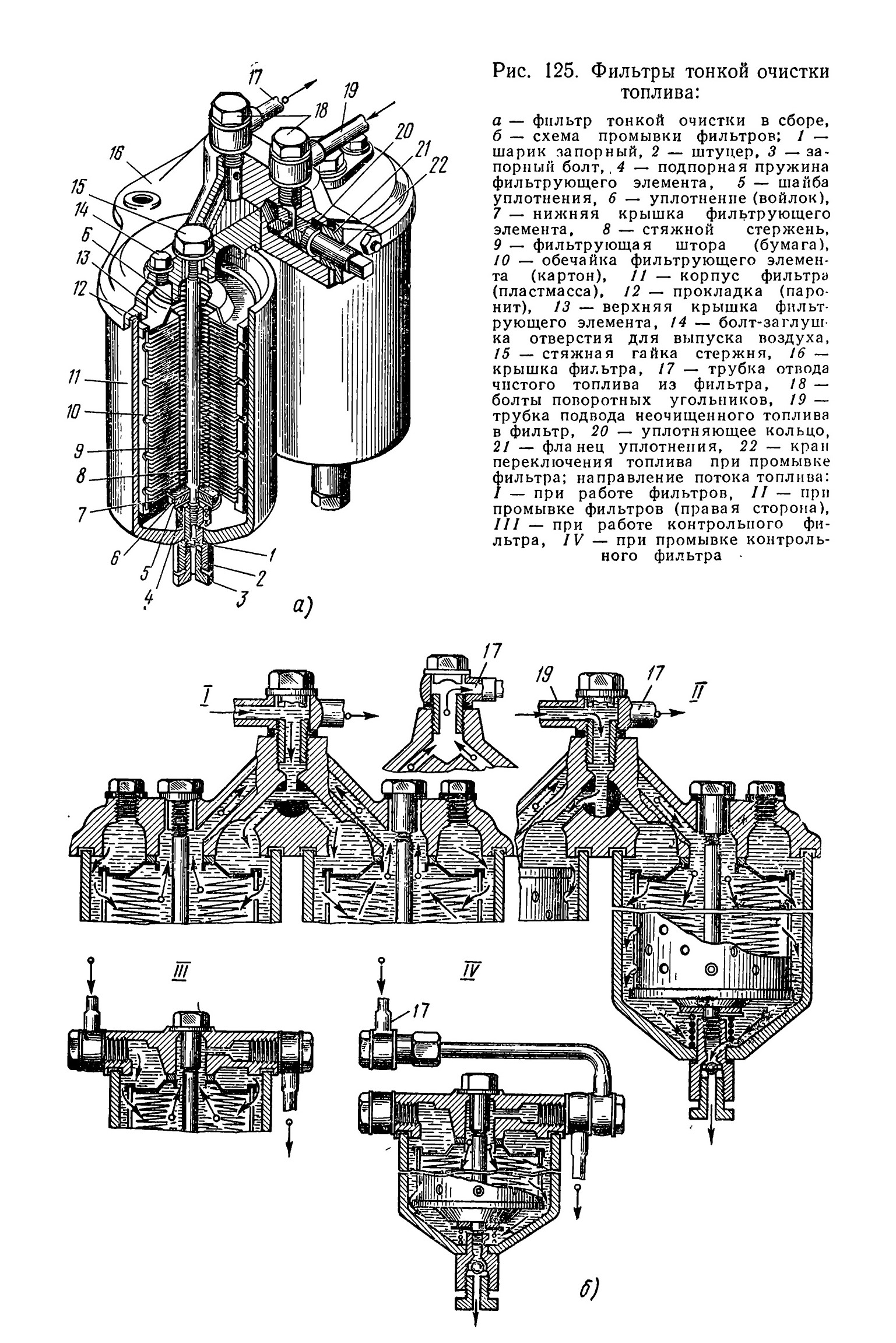

Фильтры тонкой и контрольной очистки топлива (рис. 125) такой же конструкции, что и фильтры дизелей СМД-14 (см. здесь, рис. 107).

Фильтр тонкой очистки состоит из двух фильтрующих элементов 9 (см. рис. 125), расположенных в отдельных корпусах 11, закрытых общей крышкой 16. Корпуса крепят к крышке стяжными стержнями 8 с гайками 15. Оба элемента включены параллельно один другому.

корпусах 11, закрытых общей крышкой 16. Корпуса крепят к крышке стяжными стержнями 8 с гайками 15. Оба элемента включены параллельно один другому.

Фильтр контрольной очистки также находится в отдельном корпусе. Для уплотнения между крышками и корпусами помещены паронитовые прокладки 12. Крышки всех корпусов крепят к впускной трубе дизеля. Все фильтрующие элементы взаимозаменяемые.

Надежность работы топливных фильтров зависит от своевременной промывки и регулярного слива отстоя, что особенно важно в зимнее время для удаления конденсата. Для слива отстоя топлива отвертывают болты 14 выпуска воздуха и болты 3 слива отстоя.

Порядок промывки фильтров следующий. Кран переключения 22 поворачивают из среднего положения на 90° в сторону промываемой секции. При этом вторая секция продолжает работать. Сливной болт промываемой секции отвертывают на полтора-два оборота, Сливают отстой до появления светлой струи топлива. Затягивают болт 3, поворачивают кран 22 на 180° в сторону второй секции и в той же последовательности промывают вторую секцию. По окончании кран переключения поворачивают в среднее (рабочее) положение.

Вовремя промывки часть фильтрованного топлива проходит через фильтрующую шторку промываемой секции в обратном направлении и через отверстие в сливном болте вытекает со смытой грязью наружу.

Контрольные фильтры промывают следующим образом. Из комплекта запасных частей берут сборочную единицу промывки фильтра, которая состоит из специальных болтов, втулки и трубки, и тщательно промывают их фильтрованным топливом. Глушат подвод топлива к контрольному фильтру. Присоединяют сборочную единицу промывки, как показано на рисунке.

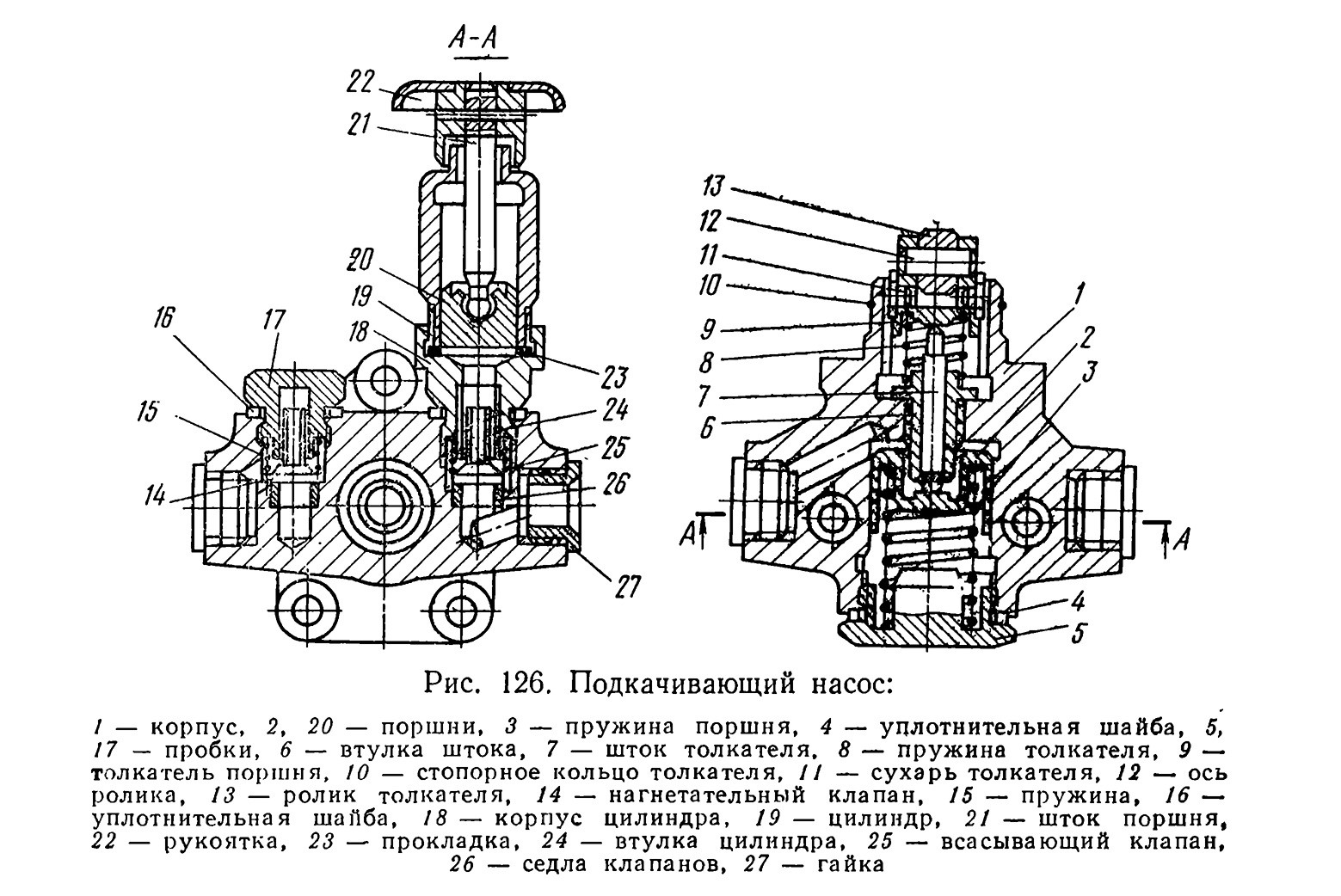

Принцип действия подкачивающего и ручного насосов дизелей А-41 и А-01М подобен описанным здесь (см. рис. 36).

Подкачивающий насос (рис. 126) состоит из чугунного корпуса 1 и горизонтально расположенного в нем поршня 2, который прижимается к штоку 7 пружиной 3, упирающейся другим концом в пробку 5. В расточке со стороны фланца установлен ролик 13 толкателя, прижимаемый к эксцентрику валика топливного насоса пружиной 8, а также усилием пружины 3, которое передается на толкатель через поршень и шток 7. При вращении валика топливного насоса эксцентрик, набегая на ролик толкателя, заставляет толкатель перемещаться в расточке корпуса и через шток 7 передает это движение поршню.

При движении поршня к пробке 5 в закрытом пространстве между поршнем и пробкой создается повышенное давление, а в пространстве между днищем поршня и перегородкой в корпусе давление понижается. Топливо, находящееся между поршнем и пробкой, открывает нагнетательный клапан 14 и перетекает в пространство под днищем поршня. При обратном движении поршня под действием пружины 3 в пространстве между перегородкой в корпусе и днищем поршня давление возрастет, а между поршнем и пробкой создается разрежение.

Топливо из фильтра-отстойника через всасывающий клапан 25 поступает в полость между пробкой и поршнем, а топливо, находящееся под давлением между днищем поршня и перегородкой, по каналу поступает в фильтр. Всасывание топлива и его нагнетание в фильтр происходят при движении поршня к перегородке под действием пружины 3. Этим обеспечивается определенное давление перед фильтром. В случае большего или меньшего расхода топлива поршень совершает соответственно меньший или больший ход.

Ручной насос , служащий для заполнения топливом системы питания двигателя перед пуском и удаления из нее воздуха, установлен на корпусе подкачивающего насоса и подает топливо в те же каналы и клапаны. Ручной насос представляет собой вертикальный цилиндр 19, в котором движется шток 21 с поршнем 20. На другом конце штока имеется рукоятка 22 с резьбой для навинчивания ее на крышку цилиндра после прокачки топливной системы двигателя. При этом поршень плотно прижимается к резиновой прокладке и запирает впускной канал цилиндра.

Клапаны насоса изготовлены из капрона; их поверхности прилегания к стальным седлам, имеющим высокую твердость, тщательно притерты.

Втулка 6 и шток 7, цилиндр 19 и поршень 20 составляют точно пригнанные пары. Замена любой из деталей пары не допускается.

Топливный насос и регулятор дизелей А-41 и А-01М устроены так же, как у двигателей СМД-14 (см. здесь, рис. 108—110).

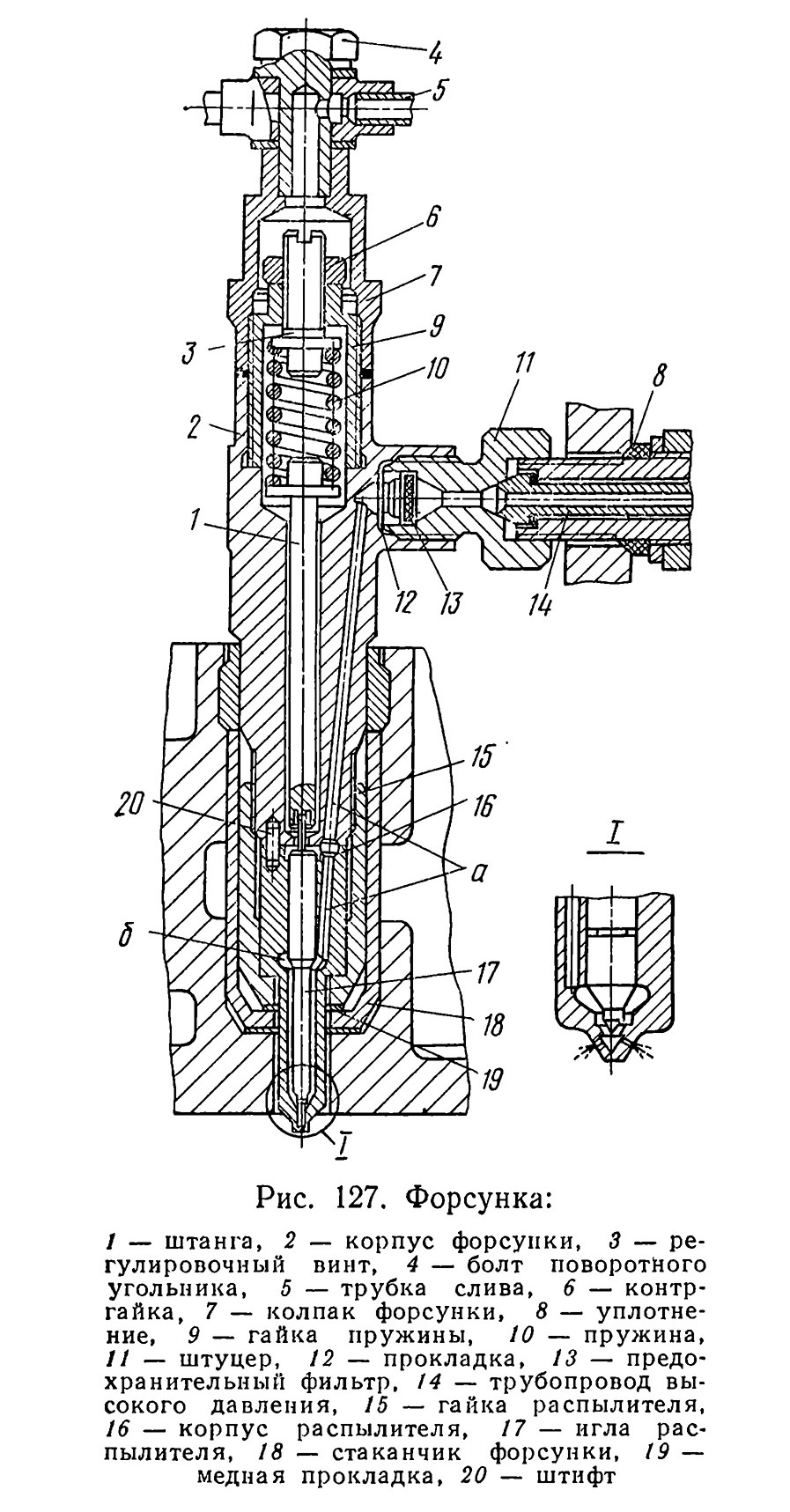

Форсунка дизелей А-41 и А-01М (рис. 127) закрытого типа с многодырчатым распылителем. Форсунки расположены в головках цилиндров между клапанами. Распылитель своим концом входит в камеру сгорания. Форсунки установлены в специальных стаканчиках 18 и закреплены скобой. Стык стаканчика и форсунки уплотнен медной прокладкой 19. Чрезмерная затяжка гаек крепления скобы форсунки вызывает коробление стаканчика и, как следствие, нарушение уплотнений и дефекты в работе двигателя; слабое затягивание гаек ведет к прорыву газов и зависанию иглы распылителя.

Основная часть форсунки — корпус 2, в котором собраны все детали. К нижней части корпуса гайкой 15 присоединен корпус 16 распылителя, внутри которого находится игла 17. Для создания герметичности торцы корпуса форсунки и корпуса распылителя тщательно притерты.

В нижней части корпуса распылителя имеются четыре боковых отверстия диаметром 0,32 мм. В верхнюю часть корпуса форсунки ввернута гайка 9 пружины, на которую навернут колпак 7. В гайку сверху завернут винт 3, который своими заплечиками упирается в конец пружины 10. Противоположный конец пружины через

тарелку и штангу 1 прижимает иглу к отверстию распылителя, закрывая его. Резиновое уплотнение 8 служит для герметизации головки цилиндров.

От топливного насоса топливо подводится к форсунке через штуцер 11. Пройдя сетчатый фильтр 13, топливо по вертикальному каналу а поступит в полость б, расположенную под утолщенной конической частью иглы. Давление в полости б начнет возрастать и будет передаваться на коническую поверхность иглы.

Пружина 10 форсунки за тянута таким образом, что игла от седла отрывается при давлении топлива 15 МПа. Затяжку пружины регулируют винтом 3 и фиксируют контргайкой 6. Как только усилие, создаваемое пружиной 10, будет превышено, игла 17 поднимется вверх и откроет выходное отверстие распылителя. Топливо начнет перетекать в распылитель и через сопловые отверстия произойдет его впрыск в камеру сгорания двигателя. Игла поднимается на 0,4—0,5 мм, подъем ее ограничен упором в торец корпуса форсунки.

Направляющие поверхности корпуса и иглы распылителя, посадочные конусы иглы и корпуса распылителя притерты друг к другу, но вследствие высокого давления в полости под иглой незначительное количество топлива просачивается между распылителем и иглой. Для слива этого топлива к колпачкам форсунки привертывают трубку 5.