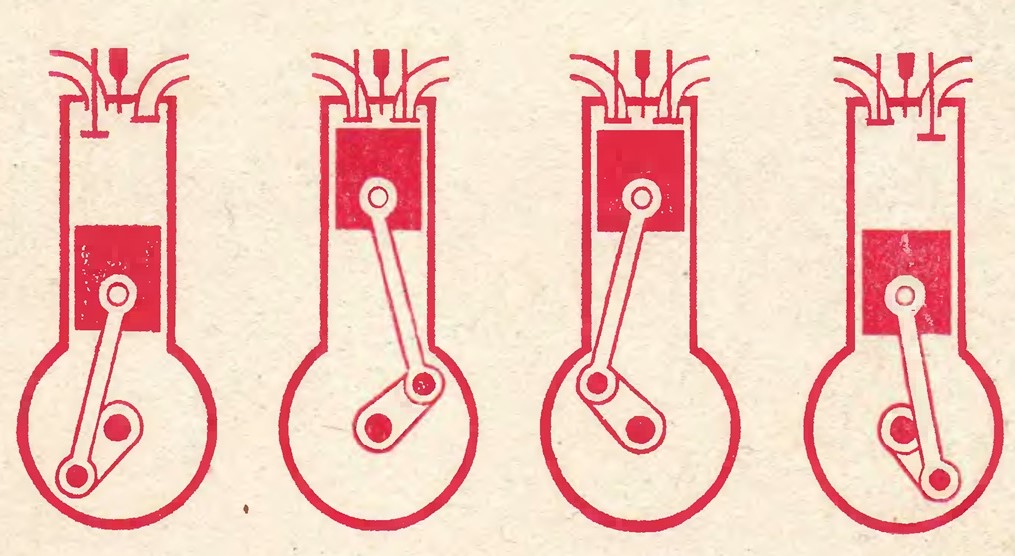

Механизм газораспределения. Различают два типа механизмов газораспределения: с подвесными клапанами, расположенными в головке цилиндров, и с боковыми клапанами, расположенными в блок-картере. В двухтактных двигателях (см. рис. 5) в газораспределении участвует кривошипно-шатунный механизм.

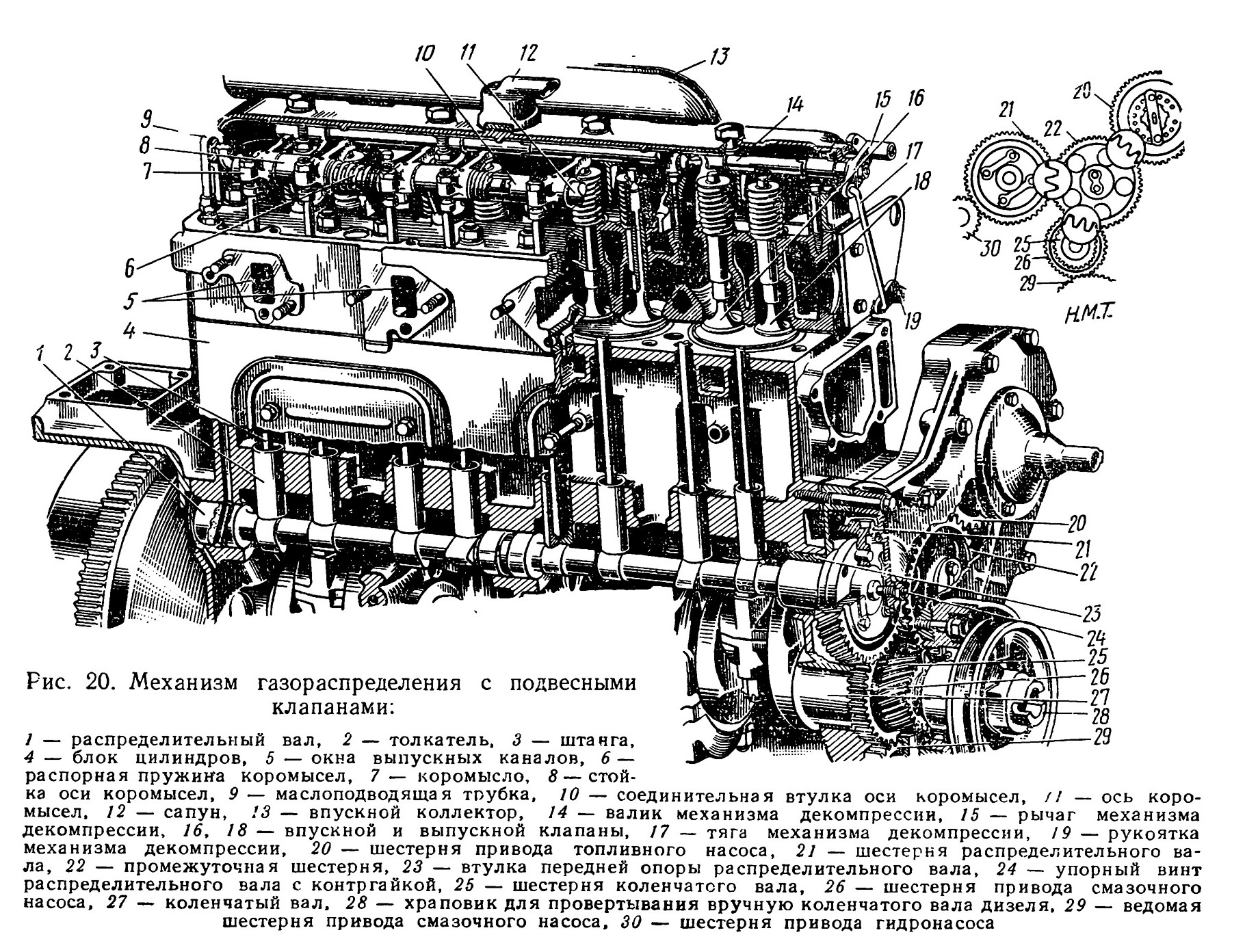

Механизм газораспределения с подвесными клапанами работает следующим образом. Коленчатый вал 27 (рис. 20) приводит во вращение через шестерни 25, 22 и 21 распределительный вал 1. При повороте распределительного вала его. кулачок своим выступом поднимает толкатель 2. Вместе с толкателем поднимается штанга 5, которая упирается нижним концом в дно толкателя, а верхним — в регулировочный винт коромысла 7.

Коромысло, установленное на оси 11, поворачивается вокруг своей оси и отжимает клапан 16 или 18 вниз. При этом открывается отверстие канала в головке цилиндров, а пружины клапана, предварительно сжатые (чтобы удержать клапан в закрытом положении), сжимаются дополнительно. Стержень клапана движется в направляющей втулке.

Наибольшее открытие клапана происходит тогда, когда толкатель находится на вершине кулачка. При дальнейшем повороте распределительного вала толкатель начинает опускаться, а клапан под действием пружин движется вверх. При выходе выступа кулачка из-под толкателя давление на клапан прекращается и он под действием пружин плотно закрывает отверстие канала в головке цилиндров.

В течение одного рабочего цикла четырехтактного двигателя происходит одно открытие впускного и выпускного клапанов.

Для этого распределительный вал должен за цикл сделать один оборот, а коленчатый вал за этот период — два оборота. Поэтому привод распределительного вала имеет передаточное отношение 1 : 2. У двухтактных двигателей распределительный вал вращается с той же частотой вращения, что и коленчатый вал, следовательно, передаточное отношение приводных шестерен составляет 1 :1 .

Механизм газораспределения с подвесными клапанами обеспечивает хорошее наполнение цилиндров и позволяет иметь высокие степени сжатия. При таком механизме камера сгорания более компактна, что понижает тепловые потери через ее стенки и, следовательно, уменьшает удельный расходw топлива. Поэтому на большинстве двигателей применяют механизмы газораспределения с подвесными клапанами.

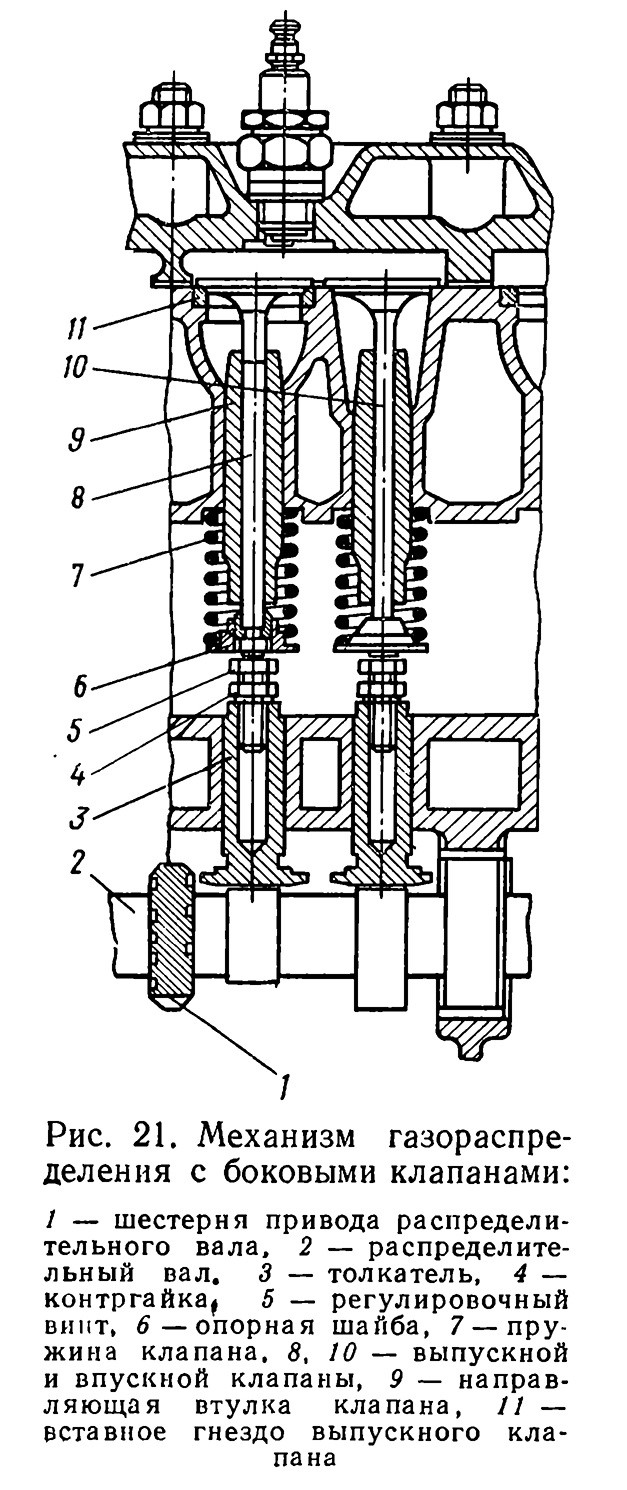

Механизм газораспределения с боковыми клапанами (рис. 21) работает аналогично описанному выше, но

конструкция его проще, так как отсутствуют штанги, коромысла и детали, на которых монтируют коромысла. Движение от толкателя передается непосредственно клапану.

Чтобы изменение размеров при нагревании деталей механизма газораспределения не нарушало плотной посадки клапана в гнезде, между клапаном и коромыслом при подвесных клапанах или между клапаном и толкателем при боковых клапанах должен быть зазор 0,2— 0,3 мм.

между клапаном и коромыслом при подвесных клапанах или между клапаном и толкателем при боковых клапанах должен быть зазор 0,2— 0,3 мм.

Распределительные шестерни размещены в отдельном картере и от коленчатого вала передают вращение распределительному валу, топливному насосу, приводу вентилятора и водяного насоса, счетчику мото-часов (часов работы двигателя), приводу гидронасосов и смазочному насосу.

Ведущая шестерня 25 (см. рис. 20), закрепленная шпонкой на переднем конце коленчатого вала, передает вращение промежуточной шестерне 22, свободно сидящей на оси, запрессованной в блок-картер. С промежуточной шестерней связаны шестерня 21 распределительного вала и шестерня 20 привода топливного насоса и регулятора. С шестерней 21 находится в зацеплении шестерня 30 привода гидронасоса. От второй шестерни 26, сидящей на коленчатом валу, вращение передается шестерне 29 привода смазочного насоса. Для правильной установки распределительного вала и валика топливного насоса по отношению к коленчатому валу на шестернях распределения нанесены специальные сборочные метки.

Промежуточная шестерня 22 имеет запрессованную в центральное отверстие бронзовую втулку. От смещения в осевом направлении шестерня удерживается стальной шайбой, которая крепится двумя болтами к торцу оси шестерни. Смазочный материал к втулке шестерни подводится под давлением через радиальные сверления в оси.

Распределительный вал 1 управляет движением клапанов с по мощью кулачков. Каждый кулачок управляет только одним клапаном — впускным или выпускным. Кулачки расположены на валу в определенном положении в соответствии с порядком работы цилиндров двигателя и согласно фазам газораспределения.

Распределительные валы изготовляют из стали или высокопрочного чугуна. Для увеличения износостойкости их трущиеся поверхности — опорные шейки и кулачки — закалены токами высокой частоты. Валы вращаются в подшипниках скольжения или качения, установленных в стенках и перегородках блок-картера. Обычно подшипники скольжения представляют собой стальные втулки, залитые тонким слоем баббита.

Осевые перемещения распределительного вала во втулках ограничиваются в пределах 0,08—0,25 мм. Это достигается, с одной стороны, втулкой 23, в которую упирается бурт на передней шейке распределительного вала, а с другой — винтом 24, в который упирается подпятник, запрессованный в торец вала. Винт 24 ввернут в крышку картера шестерен и стопорится контргайкой.

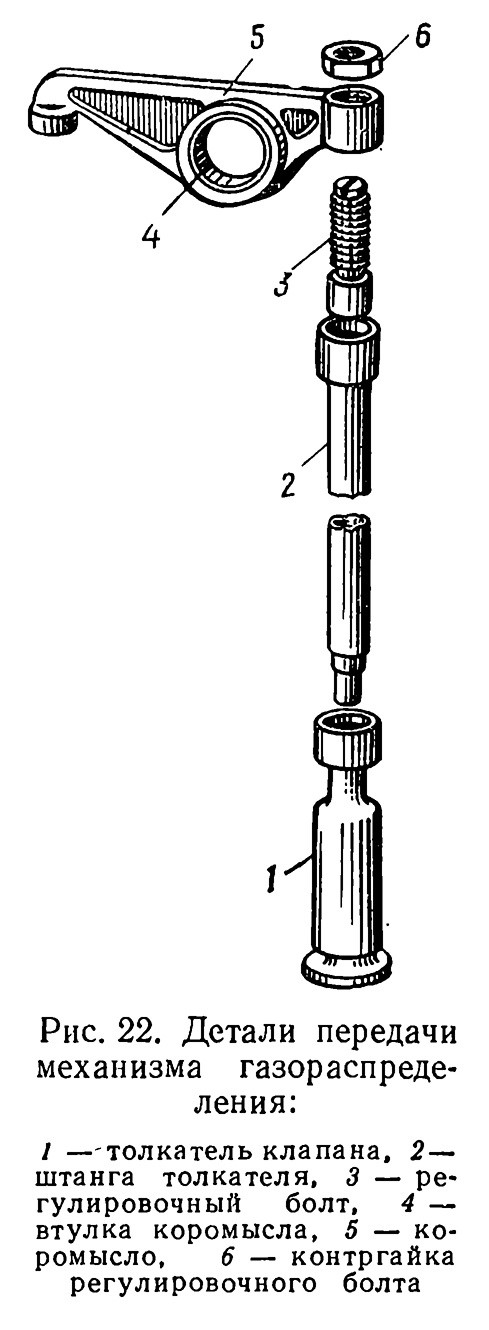

Детали передачи (рис. 22), включающие толкатели, штанги и коромысла, передают движение от распределительного вала клапанам. Рабочие поверхности деталей передачи термически обрабатывают и шлифуют.

Толкатель 1 представляет собой цилиндрический стержень, нижняя часть которого воспринимает усилие от кулачка распре делительного вала. Толкатели изготовляют из чугуна или стали. Для уменьшения массы их часто делают пустотелыми. Толкатели перемещаются в направляющих втулках из антифрикционного чугуна или непосредственно в отверстиях блок-картера.

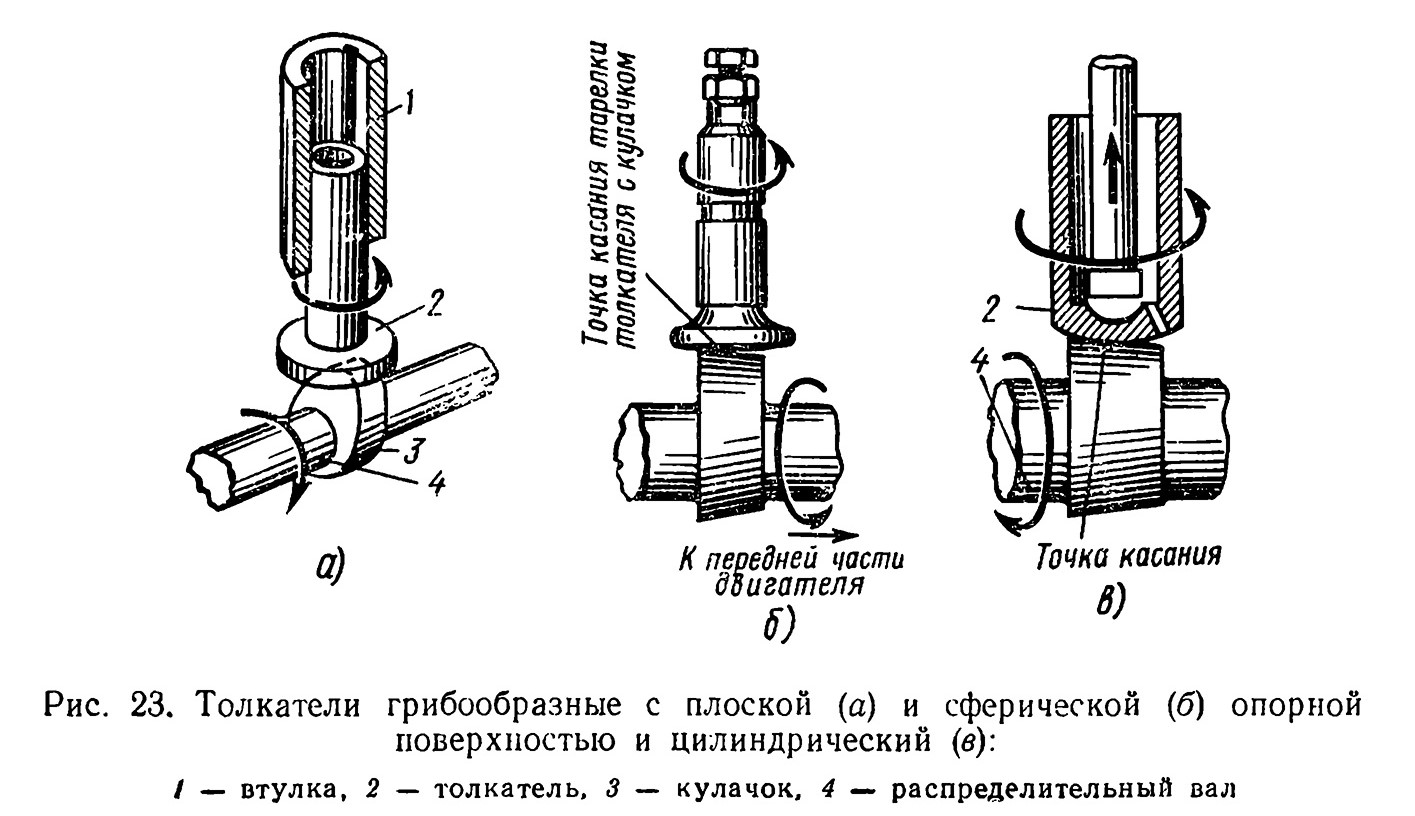

Толкатели могут быть грибообразные (рис. 23, а, б) и цилиндрические (рис. 23, в).

Для более равномерного износа опорной и направляющей (цилиндрической) поверхностей толкатель одновременно с прямолинейным движением совершает вращательное— вокруг своей оси. Вращательное движение толкателя с плоской опорной поверхностью достигается смещением оси толкателя относительно оси кулачка распределительного вала на 1—2 мм (см. рис. 23, а), а со сферической опорной поверхностью — применением кулачков распределительного вала, имеющих небольшой наклон (см. рис. 23, б и в).

Штанга 2 (см. рис. 22) представляет собой стальную или из алюминиевого сплава трубку со стальными наконечниками. Нижний наконечник штанги шаровой. Он опирается на сферическую выемку толкателя 1. Верхний наконечник штанги имеет углубление со сферической поверхностью, на которую опирается головка регулировочного болта 3. Рабочие поверхности наконечников термически обрабатывают и шлифуют.

Коромысло 5 — это стальной двуплечий рычаг с плечами различной длины. На коротком плече имеется отверстие с резьбой. В это отверстие ввертывается болт 3, с помощью которого регулируется зазор между утолщением (бойком) на конце длинного плеча коромысла и клапаном. Рабочую поверхность бойка также термически обрабатывают и шлифуют. В средней части коромысла имеется отверстие с запрессованной втулкой 4 для установки коромысла на оси.

Стальные оси, на которых размещены коромысла, закреплены в стойках, установленных на верхней плоскости головки цилиндров.

Стойки крепят к головке цилиндров шпильками. Продольное перемещение коромысел по их оси предотвращается распорными пружинами. Оси коромысел обычно выполняют пустотелыми, и их внутреннюю полость используют как канал для подвода масла, смазывающего втулки коромысел и трущиеся поверхности наконечников штанг, головок регулировочных болтов и направляющих стаканов.

Чтобы масло не вытекало из осей коромысел, наружные концы их закрыты заглушками.

Для предохранения от повреждений и загрязнения детали механизма газораспределения, размещенные на головке цилиндров, закрыты стальными штампованными или чугунными крышками.

Впускной 16 (см. рис. 20) и выпускной 18 клапаны имеют одинаковую конструкцию и отличаются только размерами тарелки и материалом, из которого они изготовлены. Для лучшего наполнения цилиндра свежим зарядом впускной клапан выполнен с тарелкой большего диаметра, чем выпускной.

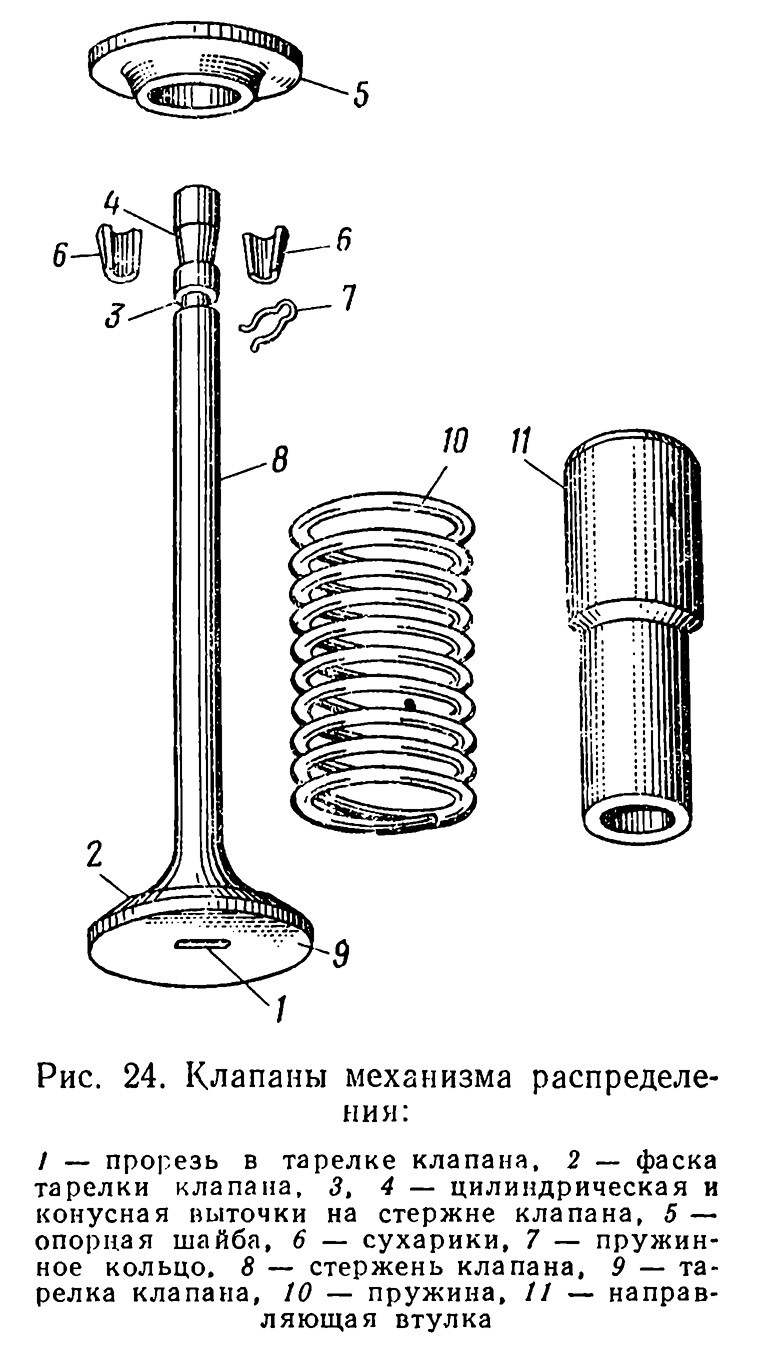

Клапан (рис. 24) состоит из тарелки и стержня и имеет простую форму, обеспечивающую малое сопротивление проходящему через клапан газовому потоку.

Опорная поверхность тарелки клапана выполнена в виде усеченного конуса, который плотно прилегает к поверхности седла, расточенного непосредственно внутреннее пространство цилиндра за счет шлифования под углом 45° фаски 2 клапана и тщательной его притирки к седлу.

На поверхности тарелки клапана, обращенной внутрь цилиндра, имеется фрезерованная прорезь 1, в которую вставляют наконечник приспособления для притирки клапанов. Тарелка клапана сопрягается со шлифованным стержнем плавным переходом, обеспечивающим наилучшие условия обтекания клапана воздухом или продуктами сгорания и достаточную его прочность.

В верхней части стержня клапана с помощью специального замка крепится опорная шайба 5 клапанной пружины. Для этого на стержне сделана широкая конусная выточка 4. Шайба соединяется с клапаном конусными сухариками 6, обхватывающими выточку на стержне.

Сами сухарики зажимаются в коническом отверстии шайбы под действием усилия пружины и благодаря этому удерживаются в выточке 4 на стержне клапана.

Ниже выточки под сухарики на стержне клапана установлено пружинное предохранительное кольцо 7, препятствующее падению клапана в цилиндр при поломке пружины, обрыве стержня клапана в месте выточки под сухарики или выпадении сухариков. .

Клапаны двигателя работают в тяжелых условиях и испытывают действие больших ударных нагрузок, поэтому для их изготовления применяют легированные стали. Особенно тяжелы условия работы выпускного клапана, температура которого достигает 500—600 °C. Для повышения износостойкости конец стержня клапана, на который воздействует боек коромысла, подвергают закалке токами высокой частоты.

Клапан перемещается в чугунной направляющей втулке, запрессованной в головку цилиндров. Направляющие втулки после запрессовки обрабатывают совместно с седлами клапанов, чтобы исключить возможность перекоса клапанов.

Из-за более высокой температуры выпускного клапана зазор между его стержнем и направляющей втулкой делают несколько большим, чем для впускного клапана. Клапаны и направляющие втулки смазываются маслом, поступающим с верхнего конца втулки.

Клапан прижимается к седлу клапанной пружиной 10, которая одним концом упирается в выточку на головке цилиндров, а другим — в шайбу 5. Пружины изготовляют из стальной проволоки, их делают цилиндрическими с постоянным или переменным шагом витков. Пружины с переменным шагом во время работы меньше вибрируют и реже ломаются.

На ряде дизелей (Д-50, СМД-14, Д-108) на каждом клапане установлено по две пружины, что дает возможность уменьшить размеры пружин и предохранить от поломок при резонансных явлениях.

Механизм декомпрессии. При пуске дизеля прокручивание коленчатого вала требует затраты значительных усилий на преодоление сопротивления воздуха, сжимаемого в цилиндрах. Для уменьшения этого сопротивления в период пуска включают механизм декомпрессии, который, открывая впускные, а иногда и выпускные клапаны, на протяжении всего цикла снижает давление воздуха в цилиндрах.

Хотя механизм декомпрессии и относится к системе пуска, но его работа тесно связана с работой механизма газораспределения, поэтому их конструкция и рассматривается совместно.

Механизм декомпрессии дизеля открывает одновременно все клапаны. Он состоит из двух соединенных между собой валиков, поворачивающихся в отверстиях приливов стоек коромысел. На этих валиках имеются срезы, расположенные против каждого клапана.

Передний валик 14 (см. рис. 20) посредством оси, рычага 15, тяги 17 соединен с рукояткой 19.

При выключенном положении рукоятки 19 валики своими срезами обращены в сторону клапанов и не препятствуют полному их закрытию. При повороте рукоятки во включенное положение валики поворачиваются и, упираясь в коромысла, открывают клапаны.

Рукоятка удерживается в крайних положениях фиксатором на рычаге 15.