Условия смазывания отдельных деталей двигателей различны.

Некоторые детали (например, шатунные и коренные подшипники коленчатого вала) работают при больших нагрузках, но при сравнительно низкой температуре (100—150 °C) и поэтому допускают обильное смазывание. Другие детали (например, поршни и гильзы) работают не только при больших нагрузках, но и находятся под действием газов, нагретых до температуры свыше 1000 °C. По этой причине избыток масла на стенках цилиндра вреден, так как может вызвать нагарообразование и отложение смолистых веществ, выделяющихся из масла.

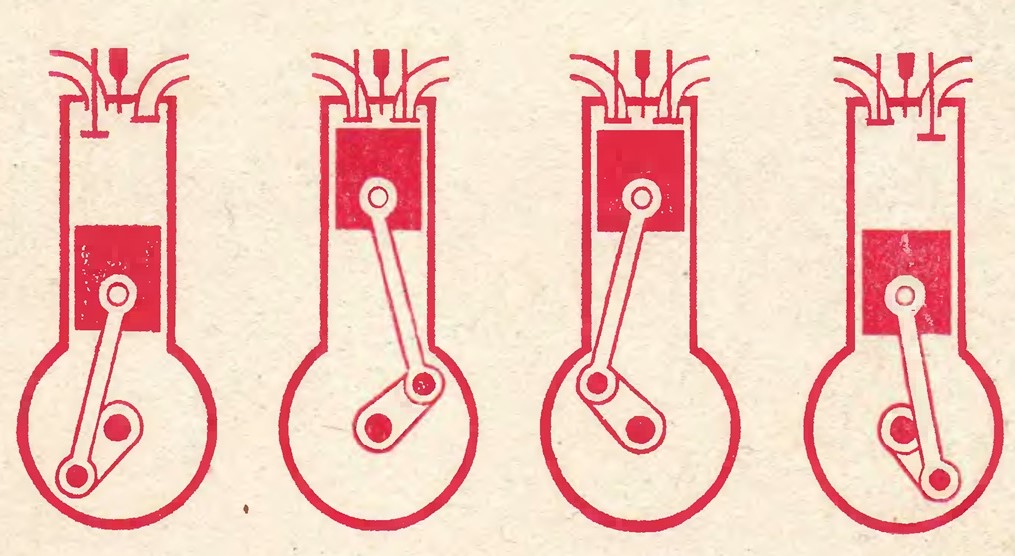

В зависимости от способа подачи масла различают смазывание разбрызгиванием, под давлением и комбинированное.

Смазывание разбрызгиванием осуществляется наиболее просто. Масло, налитое в картер, при вращении коленчатого вала разбрызгивается нижними головками шатунов. Частицы масла попадают на трущиеся поверхности либо непосредственно, либо по каналам, подведенным к местам сопряжения. Этот способ имеет ряд недостатков. Интенсивность смазывания уменьшается при понижении уровня масла в картере и уменьшении частоты вращения коленчатого вала. Некоторые сборочные единицы двигателя не могут работать без подачи к ним смазочного материала под давлением. Кроме того, из-за отсутствия направленной циркуляции масла в системе нельзя поставить фильтр для очистки масла. Вследствие этого смазывание разбрызгиванием применяют только на пусковых кратковременно работающих двигателях или в комбинированной смазочной системе.

Смазывание под давлением бывает с пульсирующей (периодической) и циркуляционной (непрерывной) подачей.

При пульсирующей подаче смазочного материала каждая трущаяся поверхность через определенные, иногда регулируемые промежутки времени получает установленную порцию масла. Этот способ подачи масла не нашел применения на тракторных дизелях.

При циркуляционной подаче смазочного материала смазочный насос непрерывно подает масло из картера к трущимся поверхностям. Лишнее масло стекает в картер, откуда откачивается насосом.

Смазочная система под давлением конструктивно сложна и поэтому обычно ее используют в комбинированной смазочной системе, которую применяют на большинстве современных автотракторных двигателей внутреннего сгорания.

При комбинированной смазочной системе часть деталей смазывается под давлением путем циркуляционной подачи масла (подшипники и др.), а другая — разбрызгиванием.

Топливный и водяной насосы, регулятор частоты вращения, вентилятор и механизмы системы пуска имеют самостоятельные устройства для смазывания деталей.

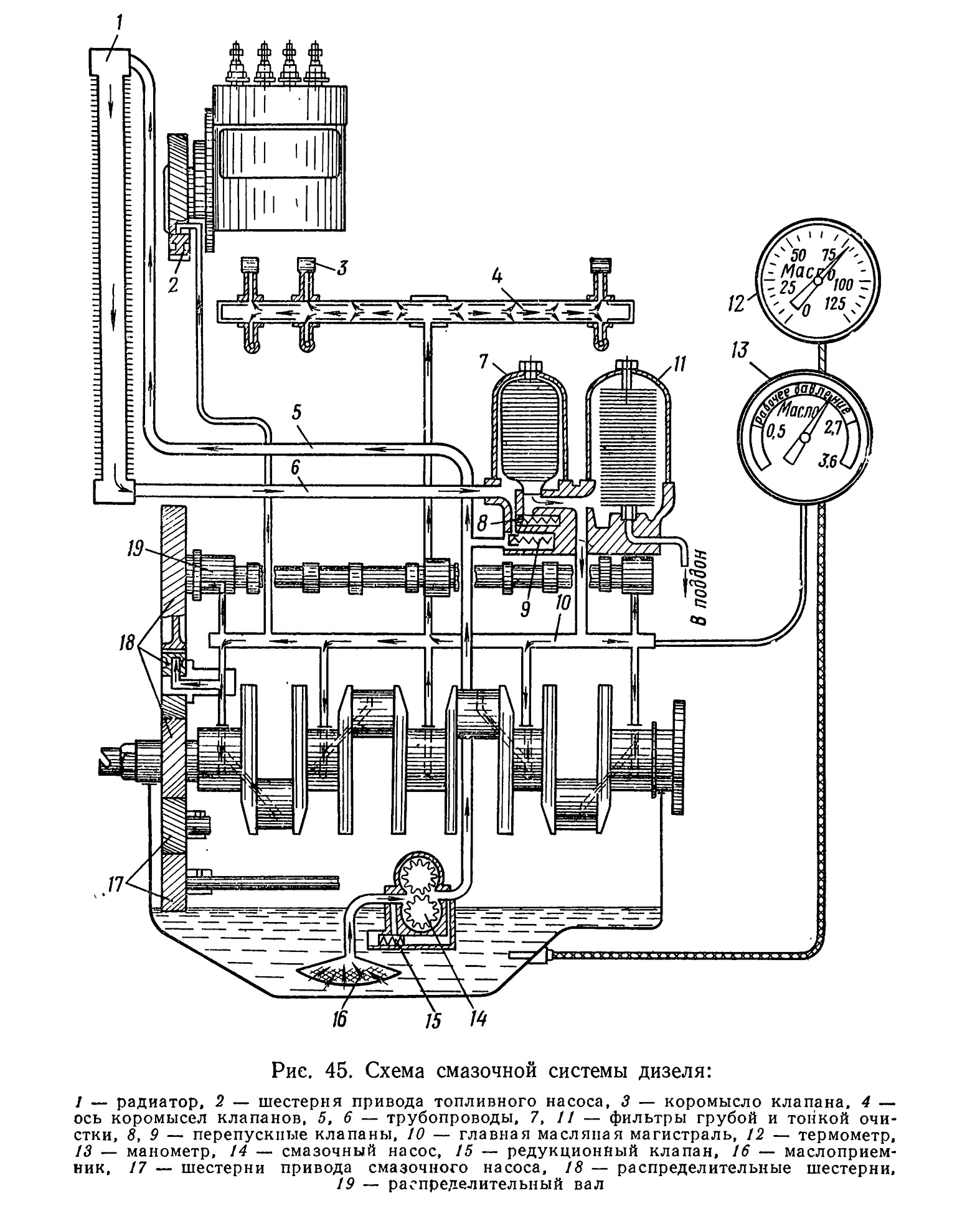

На рис. 45 в качестве примера показана система комбинированного смазывания дизеля. При работе дизеля через шестерни 17 привода вращается вал смазочного насоса 14. Насос через маслоприемник 16 засасывает масло из картера и по трубопроводу 5 подает его в верхний коллектор радиатора 1.

Опускаясь по трубкам радиатора и охлаждаясь, масло из нижнего коллектора радиатора поступает в корпус масляных фильтров 7 и 11. После очистки в фильтре 7 основной объем масла поступает в главную масляную магистраль 10 двигателя.  Остальная часть масла проходит через фильтр 11 тонкой очистки, а затем сливается в поддон картера. Если фильтр 7 грубой очистки засорен, то нефильтрованное масло попадает в смазочную систему помимо фильтра через перепускной клапан 8.

Остальная часть масла проходит через фильтр 11 тонкой очистки, а затем сливается в поддон картера. Если фильтр 7 грубой очистки засорен, то нефильтрованное масло попадает в смазочную систему помимо фильтра через перепускной клапан 8.

Холодное и густое масло плохо проходит через радиатор 1 из-за большого сопротивления в трубопроводах 5 и 6 и в трубках радиатора. В этом случае открывается перепускной клапан 9 и масло поступает в фильтр 7, минуя радиатор. При этом ускоряется прогрев масла. Если же прохождение холодного масла невозможно и через фильтр 7, то открывается клапан 8 и нефильтрованное масло поступает непосредственно в главную магистраль 10. Максимальное давление масла в системе ограничивается редукционным клапаном 15.

Из главной магистрали 10, проходящей вдоль блока цилиндров, масло поступает под давлением к коренным и шатунным подшипникам коленчатого вала, подшипникам распределительного вала 19, подшипнику привода топливного насоса, распределительным шестерням 18, коромыслам 3 клапанов и осям 4 коромысел. Следовательно, перечисленные сборочные единицы и детали двигателя смазываются под давлением. Остальные трущиеся поверхности смазываются маслом, которое разбрызгивается быстро движущимися деталями, в частности деталями кривошипно-шатунного механизма.

Так смазываются стенки цилиндров, поршни и поршневые кольца.

Часть разбрызгиваемого коленчатым валом масла попадает в отверстие в верхней головке шатуна, откуда поступает к поршневому пальцу и втулке верхней головки шатуна. Масло попадает также на кулачки распределительного вала 19. В ряде конструкций кулачки смазываются маслом, вытекающим через отверстия в толкателях.

Трущиеся поверхности толкателей клапанов смазываются маслом, стекающим через отверстия для штанг в головке блока цилиндров. На валы приводных шестерен 17 смазочного насоса смазочный материал поступаете распределительных шестерен 18.

Давление масла контролируют на щитке приборов манометром 13, к которому масло подводится по трубке из главной магистрали 10.

На щитке приборов помещен также указатель дистанционного термометра 12, приемник которого расположен в поддоне картера.

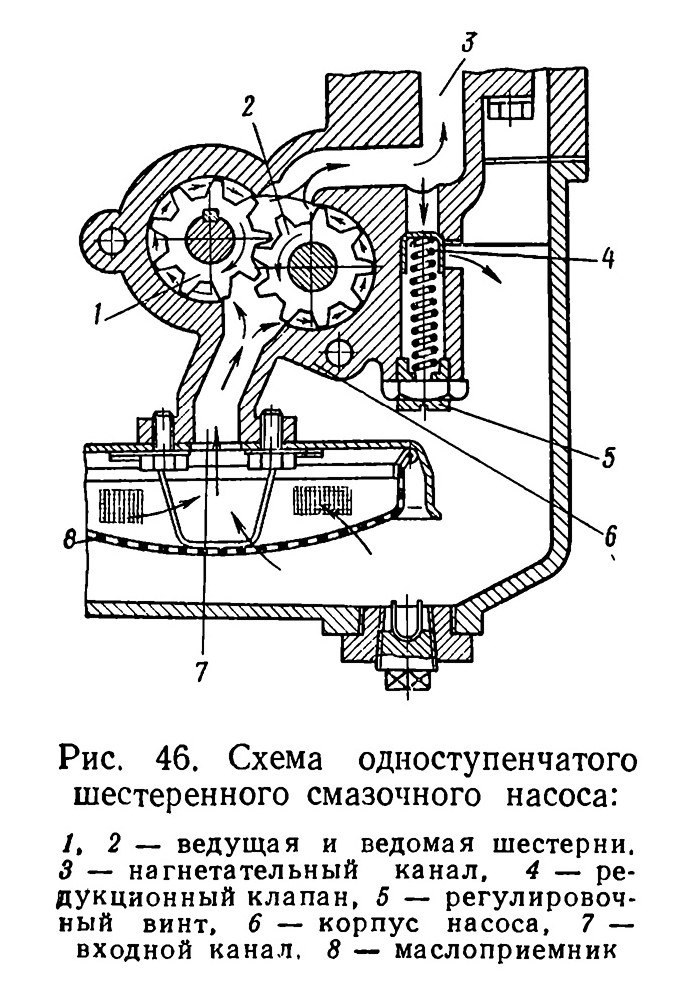

В качестве насосов в смазочных системах применяют шестеренные насосы. Схема действия одноступенчатого шестеренного насоса показана на рис. 46. В корпусе 6 насоса помещены две шестерни: ведущая 1 и ведомая 2. Ведущая шестерня шпонкой или шлицами жестко закреплена на валу, который приводится во вращение от шестерни коленчатого вала через одну или две промежуточные шестерни. Ведомая шестерня 2 свободно вращается на оси, запрессованной в корпусе 6. Между зубьями шестерни 1 и 2 и стенками корпуса 6 имеется небольшой зазор 0,05—0,1 мм.

При работе насоса шестерни вращаются в разные стороны (на рисунке указано стрелками). Масло под действием создаваемого при вращении шестерен разрежения поступает в насос через масло- приемник 8 и входной канал 7 и, попадая между впадинами зубьев шестерен, переносится ими в нагнетательный канал 3. Из канала 3 масло поступает под давлением в смазочную систему. Давление, создаваемое насосом, и производительность его зависят от размеров насоса, его частоты вращения, сопротивлений в трубопроводах и каналах, а также от износа деталей насоса. Поэтому подбирают насос такой производительности, чтобы он обеспечивал надежную работу смазочной системы в течение длительного периода, т. е. с учетом возможного износа его деталей, изменения сопротивления в системе и т. д.

В новом двигателе насос подает излишнее количество масла, давление которого при пуске в холодную погоду может сильно возрасти. Чтобы избежать в этом случае повреждения элементов системы, насос снабжают редукционным (предохранительным) клапаном 4, который автоматически ограничивает в ней величину максимального давления масла. При чрезмерном повышении давления стаканчик клапана сжимает пружину и часть масла через открывшееся отверстие перетекает обратно в картер, в результате чего давление в канале 3 снижается. Изменяя предварительную затяжку пружины клапана 4 вин том 5, регулируют давление в системе.

В маслоприемник 8 вставлена фильтрующая металлическая сетка, которая предохраняет от попадания в насос механических частиц.

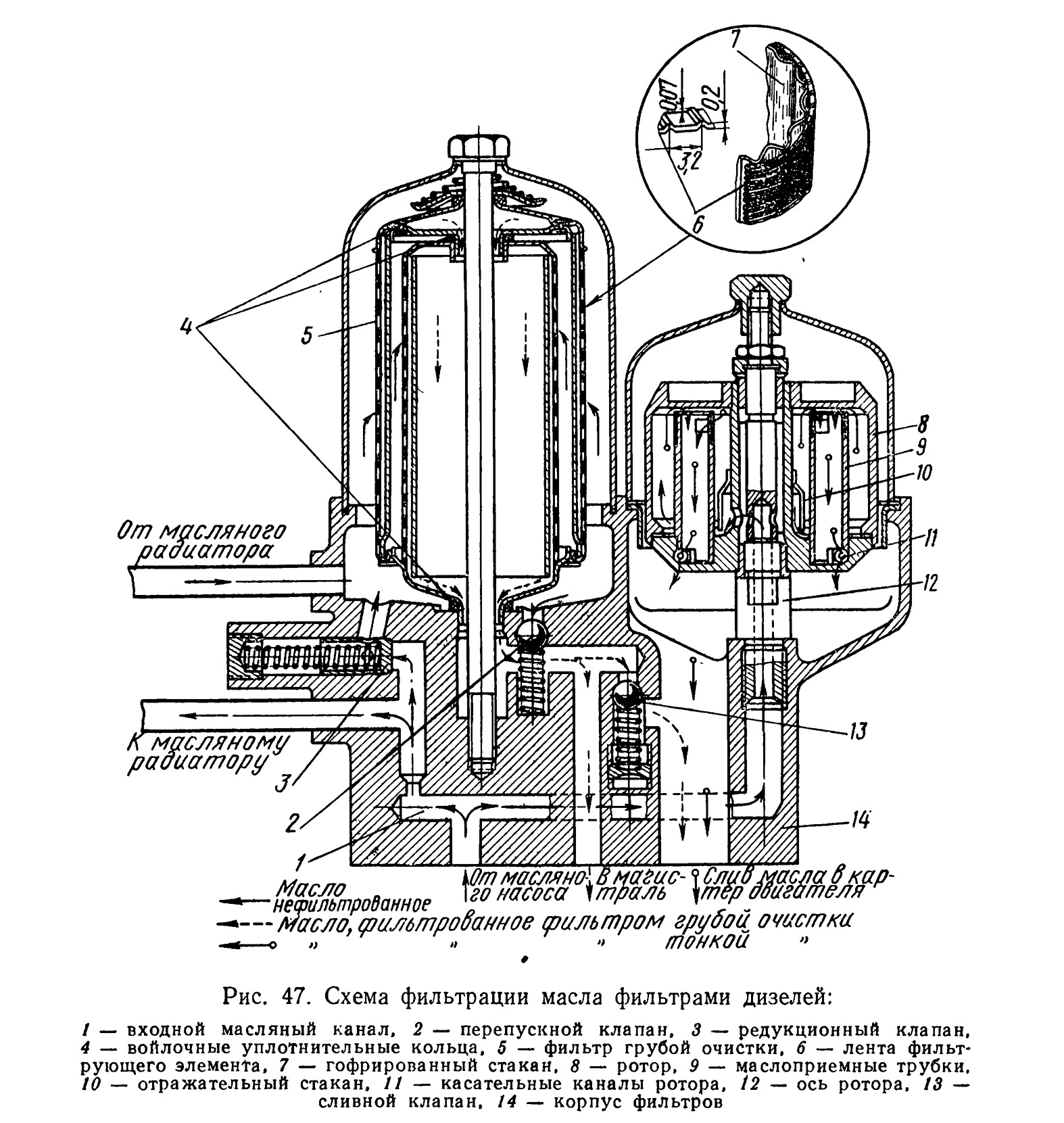

При работе двигателя в масле постепенно накапливаются частицы несгоревшего топлива, продукты окисления масла (нагар, смолистые вещества), а также частицы пыли и металла. Быстрое удаление всех этих примесей из масла позволяет не только снизить износ деталей, но и повысить срок использования масла. Наиболее эффективное средство сохранения работоспособности двигателя— фильтрация масла. Схема фильтрации масла показана на рис. 47.

Из нижней части картера по каналам в его стенках масло подается насосом в канал 1 корпуса 14 фильтров. В канале 1 масло разветвляется на два параллельных потока, из которых один направляется для тонкой очистки в реактивную центрифугу, а другой в фильтр 5 грубой очистки.

Основная часть реактивной центрифуги — ротор 8, вращающийся на вертикальной оси 12, нижний конец которой установлен на резьбе в корпусе фильтров. На верхний конец оси навернута гайка крепления колпака фильтра тонкой очистки.

В центральный канал ротора запрессованы две бронзовые втулки, опирающиеся на шлифованные шейки оси. В цилиндрические выточки днища ротора запрессованы две стальные маслоприемные трубки 9, в верхней части которых сделаны прорези, закрытые сетчатыми колпачками. Внизу трубки сообщаются с касательно

расположенными каналами 11 в днище ротора 8. На открытых концах каналов установлены форсунки с калиброванными отверстиями.

Масло поступает в ротор через продольный и поперечный каналы в оси и, заполняя внутреннюю полость ротора, вытекает с большой скоростью из форсунки каналов 11 . Под действием вытекающих струй масла ротор вращается с большой частотой вращения (около 6000 об/мин). Механические примеси отделяются от масла под действием на них центробежной силы, возникающей при вращении, и осаждаются на внутренних стенках ротора. В роторе установлен отражательный стакан 10, который направляет масло, выходящее из поперечных каналов оси 12, в нижнюю часть корпуса центрифуги, чем предотвращается смывание отложений со стенок ротора. Из каналов 11 очищенное масло сначала сливается в корпус 14 фильтров, а затем в картер двигателя.

Основной поток масла (около 90 %) из канала 1 направляется к фильтру 5 грубой очистки либо через масляный радиатор, либо помимо него. В последнем случае под давлением масла должен от крыться редукционный клапан 3. Это происходит, если масло холодное и густое и ему легче преодолеть сопротивление пружины клапана 3, чем пройти через радиатор. Горячее и жидкое масло свободно протекает при закрытом клапане 3 через радиатор и поступает к фильтру грубой очистки охлажденным.

Фильтр 5 состоит из металлической ленты 6 с выступами высотой 0,07 мм, благодаря которым при наматывании ленты на гофрированный стакан 7 между витками образуются щели, через которые масло проходит, а механические примеси задерживаются. Из фильтра грубой очистки масло поступает в главную магистраль, а оттуда — к смазываемым поверхностям.

В корпусе фильтра установлены три клапана: редукционный 3 — для перепуска масла в холодном двигателе помимо масляного радиатора; перепускной 2 — для перепуска масла в главную магистраль при засорении фильтра 5, а также нефильтрованного густого масла в начале работы непрогретого дизеля; сливной клапан 13 — удаления избыточного масла в картер.

Для нормальной работы двигателя температура масла в смазочной системе должна быть в пределах 70—85 °C. При нагревании масла выше 90 °C вязкость масла значительно снижается, ухудшаются его смазочные свойства и повышается расход. Для охлаждения масла в жаркую погоду и при работе двигателя на больших нагрузках в смазочной системе предусмотрен масляный радиатор, который помещают перед водяным радиатором, в результате чего он омывается воздухом, подаваемым вентилятором. Масляный радиатор имеет верхний и нижний коллекторы, сердцевину, подводящий и отводящий маслопроводы. Сердцевина состоит из трубок с припаянными к ним пластинами или трубок с навитой на них тонкой лентой.

У некоторых дизелей (СМД-14) нижний коллектор разделен на две или три отдельные секции поперечными перегородками. Масло, поднимаясь по одной части трубок к верхнему коллектору и опускаясь затем по другой части трубок в нижний коллектор, совершает петлеобразный путь.

Удлинение пути масла в радиаторе повышает охлаждающую способность последнего.