В зависимости от времени года топливную систему заполняют летними или зимними сортами топлива. При понижении температуры окружающего воздуха от -20 до -35 °C и при отсутствии топлива марок ДА или А к дизельному топливу ДЗ или ЗС, обычно применяемому для двигателей, добавляют 10—25 % керосина.

При температуре воздуха от -35 до -60 °C к топливу добавляют 30—70 % керосина.

Топливо, заливаемое в бак двигателя, должно быть чистым, без механических примесей и выдержанным в резервуарах для хранения не менее 48 ч.

Рекомендуется заливать топливо самотеком с помощью шланга или под давлением (насосом). Как исключение разрешается при менять заправочный инвентарь (ведра, воронки с густой сеткой).

В воронку с сеткой укладывают замшу, шелковое полотно в два ряда или фланель. Заливную горловину предварительно прочищают, а фильтр, помещаемый в ней, промывают.

Скопившийся на дне топливного бака отстой (не менее 2 л) сливают перед пуском двигателя, открывая спускной кран. После фильтрации и отстаивания это топливо снова можно использовать для дизеля. Не следует полностью расходовать топливо из бака, так как это может привести к попаданию грязи в топливную аппаратуру. Необходимо оставлять в баке 10—12 % топлива от полной емкости.

Техническое обслуживание системы питания. При ТО-3 топливный бак промывают сильной струей дизельного топлива, подавая его заправочным насосом через горловину при открытом спускном отверстии в днище бака и закрытом расходном кране.

Причинами неисправности подкачивающих насосов могут быть попадание механических примесей под клапаны и снижение жесткости пружины. Первую неисправность устраняют промыванием деталей насоса в дизельном топливе, а вторую — заменой пружин.

Топливные фильтры. Срок службы топливных фильтров зависит от чистоты топлива, заливаемого в систему, и от выполнения правил, предусмотренных периодическими техническими обслуживаниями.

Во избежание скопления в фильтрах грубой и тонкой очистки воды и грязи из них сливают отстой. После спуска отстоя фильтры заполняют топливом.

Через определенные сроки работы или при значительном засорении фильтров механическими примесями и снижении их пропускной способности, что затрудняет пуск двигателя и приводит к потере мощности и дымному выпуску, фильтры промывают или заменяют фильтрующие элементы.

Перед разборкой фильтр очищают от грязи и пыли и полностью сливают находящееся в нем топливо. Фильтрующие элементы и детали их крепления промывают в дизельном топливе до полного удаления грязи. Одновременно очищают и промывают полости корпусов и крышек фильтров.

О степени загрязненности фильтрующих элементов дизелей Д-108 и Д-160 судят по падению давления топлива в системе. При этом стрелка манометра топлива перемещается из рабочего диапазона (зеленого цвета) в диапазон выключения (красного цвета).

Фильтрующие элементы, имеющие два слоя фильтровальной бумаги (например, у дизеля Д-108), можно использовать вторично после снятия наружных засоренных слоев пряжи и первого слоя фильтровальной бумаги. После повторного загрязнения все фильтрующие элементы заменяют.

Бумажные фильтрующие элементы периодически промывают противотоком топлива, а через длительные сроки работы заменяют согласно инструкции.

Топливный насос и форсунки. Для обеспечения надежности работы соблюдают следующие правила.

Не допускают превышения уровня масла в насосе и регуляторе, так как это снижает чувствительность регулятора и может привести к неустойчивой работе двигателя.

Следят за тем, чтобы в топливную систему не попадал воздух.

Контролируют по топливному манометру давление топлива, поступающего к топливному насосу от фильтра: манометр должен показывать давление 0,06—0,1 МПа.

Пользуются обогатителем (для облегчения пуска дизеля) только при износе плунжерных пар. После пуска дизеля следует убедиться, что обогатитель выключен. Работа дизеля с включенным обогатителем категорически запрещается.

Проверяют затяжку гаек и болтов крепления насоса и форсунок к двигателю. Во избежание перекоса форсунок крепящие их гайки затягивают равномерно.

Следят за тем, чтобы не было прорыва газов между форсункой и посадочным гнездом в головке блока во избежание перегрева форсунки и выхода ее из строя.

При снятии трубок высокого давления, чтобы не попала грязь в насос, форсунки и трубки, надевают на штуцера гайки-колпачки, а в накидные гайки трубок ввертывают защитные пробки.

Через каждые 240—360 ч работы сливают масло и промывают дизельным топливом корпус насоса и корпус регулятора, после чего заправляют их свежим маслом.

Неисправную форсунку заменяют запасной новой или бывшей в работе, но отрегулированной и проверенной в специальной мастерской.

Разбирать топливный насос и форсунки разрешается только опытным механикам в оборудованной мастерской с помощью специального инструмента.

Регулируют и ремонтируют топливную аппаратуру в мастерских на специальных стендах.

Карбюраторы. Неисправности карбюратора чаще всего приводят к образованию горючей смеси несоответствующего качества: слишком богатой или слишком бедной.

Причинами, вызывающими переобогащение смеси, являются повышенный уровень топлива в поплавковой камере карбюратора, неполное открытие воздушной заслонки, увеличение пропускной способности жиклеров и др. Переобеднение смеси может быть вызвано засорением фильтра, жиклеров и каналов карбюратора, недостаточной подачей топлива из-за неисправностей подкачивающего насоса, проникновением воздуха через неплотности впускной системы.

Карбюраторы следует содержать в чистоте. Уход за ними заключается в проверке креплений и устранении подтекания бензина, сливе отстоя из поплавковой камеры и промывании фильтра.

При обнаружении течи топлива из карбюратора, возникающей чаще всего из-за попадания грязи под иглу запорного клапана, снимают крышку поплавковой камеры и промывают топливоподводящий канал в крышке и выходное отверстие седла клапана.

Если при нормальном поступлении топлива в поплавковую камеру и бесперебойной работе системы зажигания двигатель работает неустойчиво и не развивает полной мощности, вынимают главный жиклер (распылитель), промывают его и продувают.

Если двигатель во время прикрытия дроссельной заслонки глохнет или работает неустойчиво, вывертывают жиклер холостого хода, промывают и продувают. Очищать отверстия жиклеров проволокой запрещается, так как при этом можно изменить их пропускную способность и нарушить, регулировку карбюратора.

Периодически удаляют смолистые отложения из карбюратора, промывая его детали в ацетоне. Удалять смолистые отложения можно и без разборки карбюратора. Для этого приготовляют смесь из 0,25—0,5 л бензина и ацетона в одинаковой пропорции и дают двигателю выработать ее на холостом ходу.

Воздухоочистители. Регулярно подтягивают болты и гайки фланцевых соединений, а также заменяют все неисправные прокладки. Следят за тем, чтобы не было подсоса пыльного воздуха в цилиндры помимо воздухоочистителя, для чего соблюдают герметичность всех соединений деталей. Проверяют уровень масла в под доне.

При сильной запыленности воздуха масло в поддоне заменяют через 1—2 смены, а зимой — через 60 ч работы, разбавляя его на одну треть по объему дизельным топливом. Снимать поддон при работающем двигателе и заполнять его маслом выше кольцевого пояска запрещается.

В зависимости от запыленности воздуха через 960 ч, а в пусковых двигателях через 240 ч работы снимают воздухоочиститель и тщательно промывают топливом металлические сетки, установленные на некоторых воздухоочистителях.

Через 60—240 ч работы дизеля в зависимости от запыленности воздуха, а в особо запыленных условиях ежесменно, кассету с капроновыми элементами и фильтрующие элементы вынимают из корпуса и промывают в бензине или дизельном топливе. После промывания фильтрующий элементы отжимают. При сборке строго соблюдают порядок расположения элементов по высоте.

Регулирование топливной аппаратуры. В результате естественного износа деталей нарушается регулирование аппаратуры системы питания.

Разбирать и регулировать топливный насос, регулятор и форсунки должны квалифицированные специалисты в оборудованной мастерской, так как выполнение таких операций требует чистоты, применения специального инструмента и соблюдения особой точности.

В эксплуатационных условиях можно выполнять только такое регулирование, которое не требует разборки этих сборочных единиц: например, проверять герметичность и качество распыления топлива форсунками, регулировать форсунки на нормальное давление впрыска топлива и угол опережения подачи топлива, а также проверять работу топливного насоса и регулятора.

Форсунки. На дизели устанавливают форсунки, у которых давление впрыска топлива и угол распыления соответствуют техническим условиям завода. При изношенных деталях насосных элементов допускается использовать форсунки с давлением 1—2 МПа меньше нормального. Нарушение в работе форсунок обычно вызывается попаданием в распылитель вместе с топливом механических примесей.

Для выявления неисправной форсунки на работающем дизеле постепенно отключают подачу топлива в каждом из цилиндров: отвертывают на 1—1,5 оборота поочередно накидные гайки крепления топливопроводов высокого давления к штуцерам насосных элементов. При прекращении подачи топлива в цилиндр, в котором оно сгорает не полностью, дымность выпуска отработавших газов заметно уменьшается или совсем прекращается. Форсунку этого цилиндра снимают и осматривают торец распылителя. Если торец распылителя влажный, с большим количеством смолистых отложений, значит, имеют место плохой распыл и подтекание топлива.

Иногда на торце распылителя обнаруживаются следы ржавчины, что указывает на попадание воды в цилиндр дизеля.

Для проверки форсунки к ней присоединяют топливопровод высокого давления. У дизеля выключают компрессию и, установив полную подачу топлива, отключают форсунки, не подлежащие проверке. Затем пусковым двигателем прокручивают дизель и следят за распылом факела топлива. Форсунка должна подавать мелко распыленное топливо ровным факелом. Ось конуса факела должна совпадать с осью форсунки. Отсечка должна быть резкой, без подтекания и образования капель. Если качество распыления окажется неудовлетворительным, проверяют форсунку на давление начала впрыска и при необходимости регулируют ее максиметром или на специальном приборе.

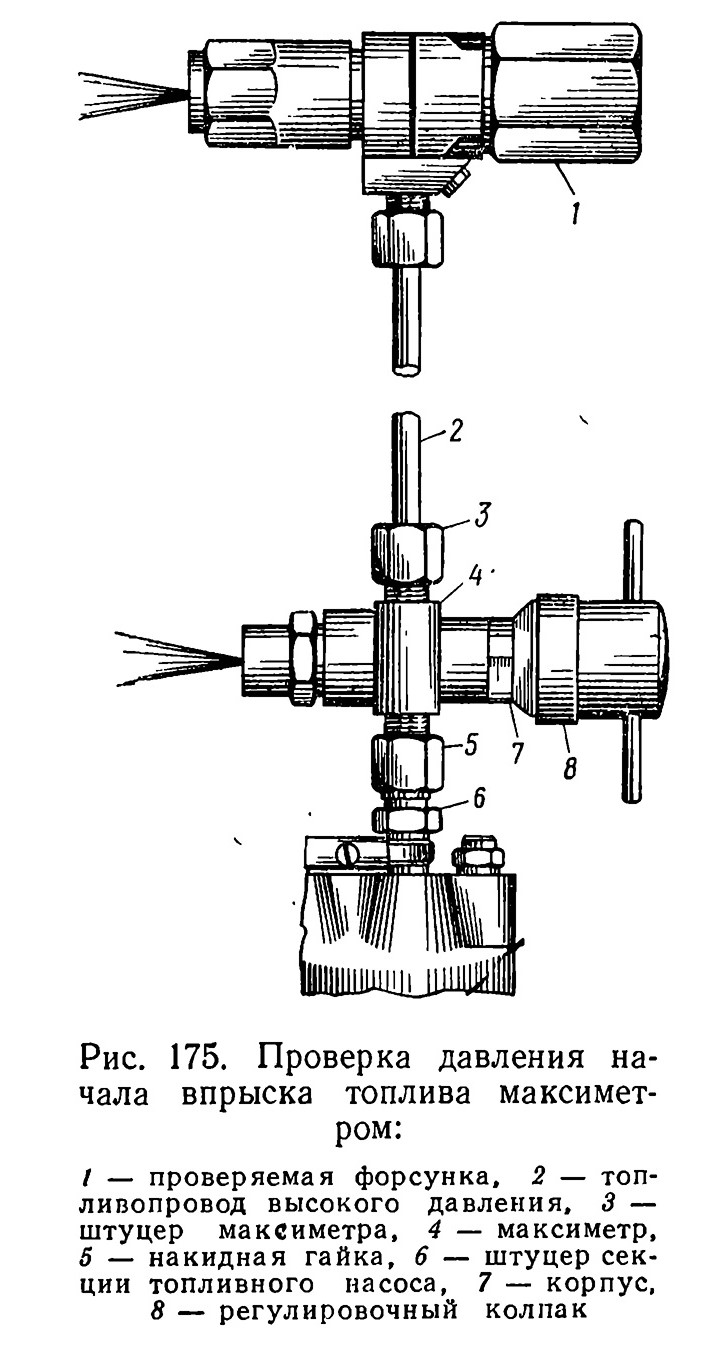

Максиметр 4 (рис. 175) представляет собой специальную форсунку с тарированной пружиной. Пружина максиметра затянута колпаком 8, навернутым на его корпус 7. На корпусе и колпаке нанесена шкала, по которой определяют величину давления впрыска максиметром и проверяемой форсункой 1. Максиметр крепят к штуцеру 6 секции топливного насоса накидной гайкой 5. К штуцеру 3 максиметра присоединяют проверяемую форсунку через топливо провод 2 высокого давления.

При проверке форсунки

по максиметру прокручивают двигатель, включив механизм декомпрессии. Во время прокручивания определяют давление начала впрыска форсунки, поворачивая регулировочный колпак максиметра до начала одновременного впрыска топлива проверяемой форсункой и максиметром. По шкалам на корпусе 7 и колпаке 8 отмечают давление, при котором проверяемая форсунка подает топливо. Если давление впрыска не будет соответствовать требуемым условиям, форсунку регулируют: устанавливают максиметр на необходимое давление впрыска, затем, поворачивая регулировочный винт форсунки, регулируют величину затягивания пружины до тех пор, пока впрыск не будет одновременным из распылителей максиметра и форсунки.

по максиметру прокручивают двигатель, включив механизм декомпрессии. Во время прокручивания определяют давление начала впрыска форсунки, поворачивая регулировочный колпак максиметра до начала одновременного впрыска топлива проверяемой форсункой и максиметром. По шкалам на корпусе 7 и колпаке 8 отмечают давление, при котором проверяемая форсунка подает топливо. Если давление впрыска не будет соответствовать требуемым условиям, форсунку регулируют: устанавливают максиметр на необходимое давление впрыска, затем, поворачивая регулировочный винт форсунки, регулируют величину затягивания пружины до тех пор, пока впрыск не будет одновременным из распылителей максиметра и форсунки.При отсутствии максиметра проверяют и регулируют форсунки контрольной форсункой, точно от регулированной на нормальное давление впрыска и качество распыла топлива.

Топливный насос. Неисправная работа топливного насоса может быть вызвана износом плунжерных пар, неплотной посадкой нагнетательных клапанов в седлах, нарушением регулировки производительности насоса и равномерности подачи топлива, неправильной установкой момента начала подачи топлива насосом и другими причинами.

В результате неплотной посадки нагнетательного клапана снижается остаточное давление в топливопроводе, запаздывает начало впрыска, ухудшается распыл и увеличивается неравномерность подачи топлива. Для проверки плотности прилегания нагнетательного клапана к седлу очищают топливный насос от пыли и грязи и отъединяют топливопровод высокого давления от проверяемой секции насоса.

Затем, проворачивая от руки коленчатый вал, устанавливают поршень, соответствующий проверяемой секции топливного насоса, в положение такта впуска или выпуска. При этом падплунжерное

пространство проверяемой секции сообщается с каналом в головке топливного насоса. Ручным насосом заполняют систему топливом. Если при этом отверстие штуцера будет заполняться топливом, значит, нагнетательный клапан негерметичен.

пространство проверяемой секции сообщается с каналом в головке топливного насоса. Ручным насосом заполняют систему топливом. Если при этом отверстие штуцера будет заполняться топливом, значит, нагнетательный клапан негерметичен.Для устранения этой неисправности нагнетательный клапан снимают и промывают в чистом бензине. Если после промывания клапан работает плохо, снимают топливный насос с двигателя и отправляют его в мастерскую для ремонта. Если нагнетательный клапан работает нормально, то причиной неисправной работы проверяемой секции насоса может быть повышенный износ плунжерной пары.

Работу плунжерной пары проверяют максиметром, не снимая топливный насос с двигателя. Для этого максиметр регулируют на минимальное давление для работы насоса в условиях эксплуатации, после чего присоединяют его к штуцеру проверяемой секции насоса. Остальные секции насоса отключают.

Удалив воздух из системы питания и включив механизм декомпрессии, прокручивают коленчатый вал двигателя с помощью пускового двигателя в течение 0,5—1 мин. Если

проверяемая плунжерная пара сильно изношена, то при прокручивании коленчатого вала топливо не будет впрыскиваться через максиметр. Топливный насос с изношенной плунжерной парой снимают с двигателя и отправляют в мастерскую для ремонта.

От момента начала впрыска топлива насосом в камеру сгорания зависят своевременность воспламенения и полнота сгорания топлива. Следствием неправильной установки момента начала подачи топлива могут быть работа двигателя со стуками, снижение мощности двигателя и повышенная дымность выпуска.

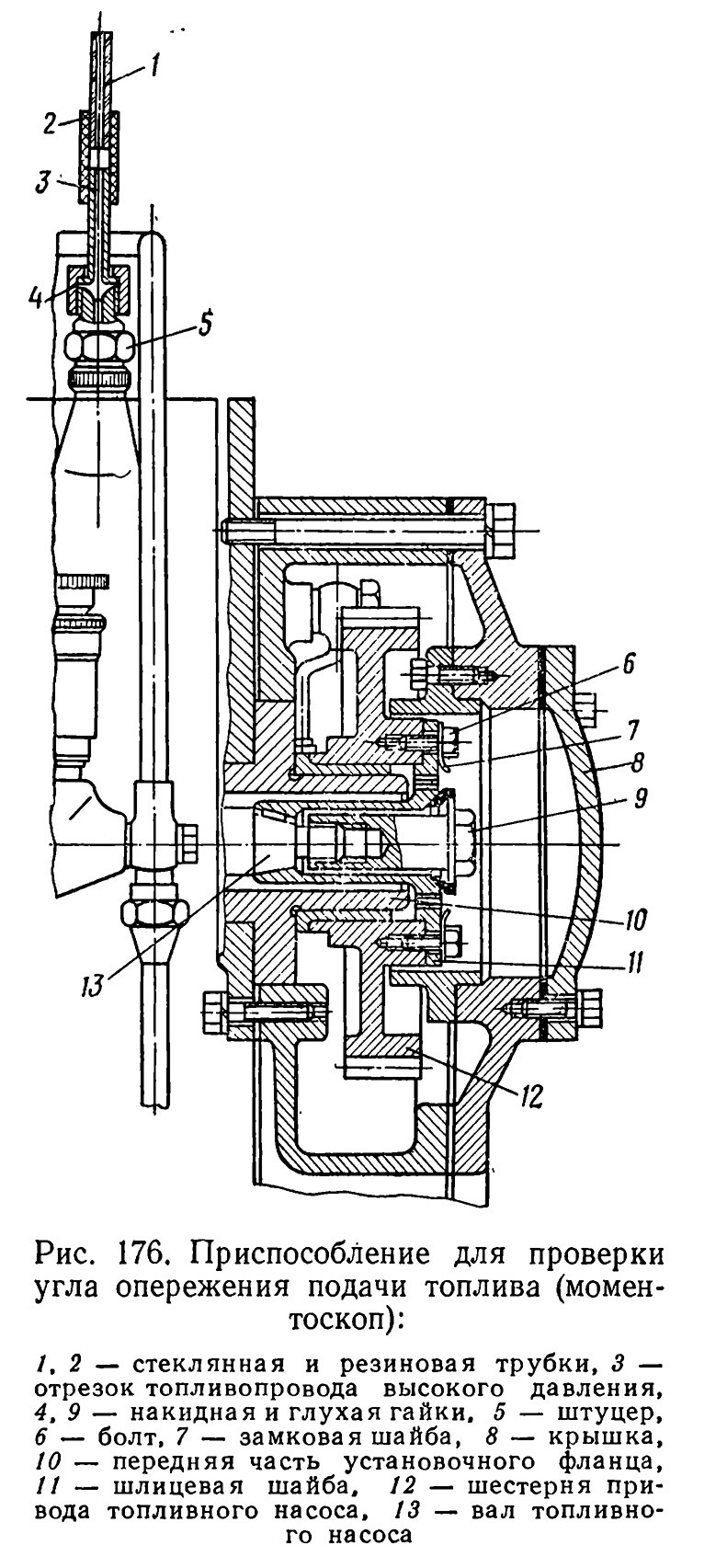

Существует несколько методов контроля момента начала подачи топлива. Наиболее удобный для проведения контроля непосредственно на дизеле — метод проверки по мениску. При новых или малоизношенных парах гильза — плунжер, момент начала подачи топлива проверяют моментоскопом, состоящим из накидной гайки 4 (рис. 176), в которую вставлен отрезок топливопровода 3 высокого давления. Этот отрезок соединен резиновой трубкой 2 со стеклянной трубкой 1, внутренний диаметр которой 1—2 мм.

Моментоскоп присоединяют накидной гайкой 4 к штуцеру 5 первого насосного элемента. Остальные топливопроводы высокого давления отъединяют от насосных элементов. Затем устанавливают рычаг управления двигателем в положение наибольшей подачи, заполняют топливоподающую систему дизеля и прокачивают топливо до тех пор, пока оно не будет вытекать из стеклянной трубки 1 без пузырьков воздуха. Сбросив щелчком пальца часть топлива из стеклянной трубки, следят за движением мениска топлива в ней, медленно проворачивая вручную коленчатый вал дизеля. Момент, когда мениск начнет подниматься (дрогнет), соответствует началу подачи топлива насосом, который и фиксируют по углу поворота коленчатого вала.

Если пара гильза — плунжер изношена, то вследствие частичной утечки топлива в зазор между ними при поворачивании коленчатого вала начало подачи топлива будет запаздывать. В этом случае нужно определить угол опережения впрыска топлива форсункой.