Смесеобразованием называется процесс приготовления горючей смеси из топлива и воздуха. Горючая смесь в дизеле образуется внутри его цилиндра, в который топливо впрыскивается через форсунку под высоким давлением. В каналах и отверстиях распылителя топливо движется с большой скоростью, вследствие чего, попадая в камеру сгорания, оно дробится на капельки размером 0,01—0,05 мм. При этом образуется факел, имеющий форму конуса, острый конец которого находится у распылителя форсунки.

На качество смесеобразования влияет не только качество распыления топлива, но и способ смесеобразования и тип камеры сгорания. Различают дизели с непосредственным впрыском топлива (или дизели с неразделенной камерой сгорания) и дизели с разделенной камерой сгорания.

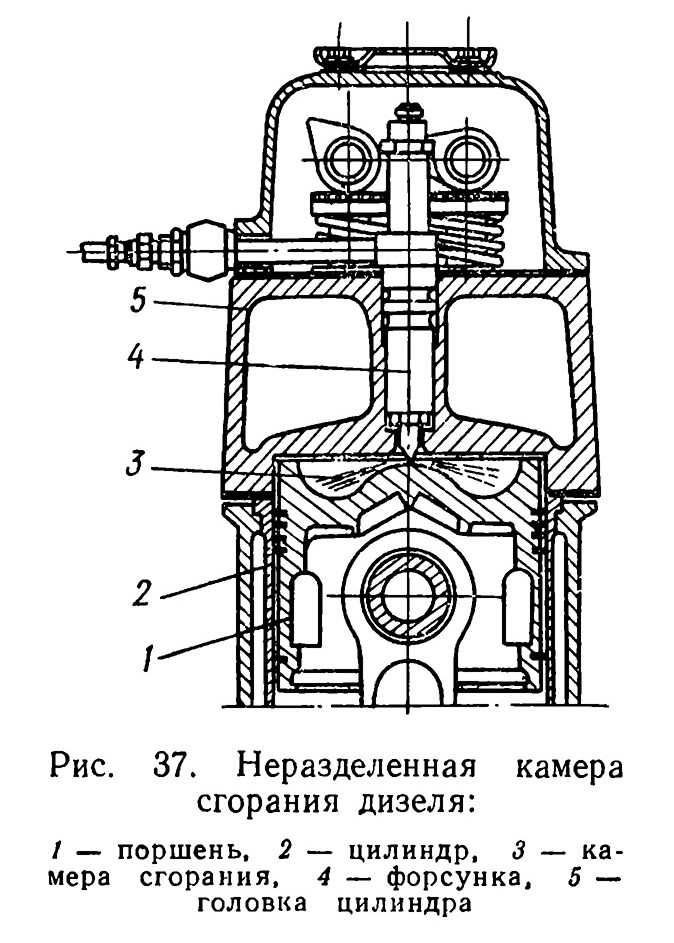

Неразделенные камеры 3 (рис. 37) ограничены днищем поршня 1 и поверхностями стенок и головки 5 цилиндра 2.

В этот объем форсункой 4 впрыскивается топливо, чаще всего в виде нескольких струй, через отверстия достаточно малого диаметра (0,2—0,4 мм). Форму камеры приспосабливают в известной мере к форме струи топлива, чтобы лучше использовать воздушный заряд в цилиндре.

В большинстве дизелей с неразделенными камерами сгорания конструкция впускной системы обеспечивает создание вращательного движения воздуха в цилиндре, которое в некоторой степени сохраняется до конца сжатия, способствуя качественному смесеобразованию и сгоранию. В рассматриваемых дизелях скорость движения воздуха у стенки камеры не превышает 30—35 м/с.

Дизели с непосредственным впрыском топлива отличаются высокой экономичностью (удельный расход топлива 216—245 г/кВт-ч) и легким пуском. Объясняется это компактностью камеры сгорания и сравнительно небольшими скоростями движения воздуха. К преимуществам этих дизелей следует также отнести равномерность нагрева поршня.

Недостаток дизелей с неразделенными камерами — необходимость в высоком давлении впрыска — до 20 МПа, что предъявляет повышенные требования к топливной аппаратуре. Кроме того, дизель весьма чувствителен к сорту топлива: использование тяжелого топлива оказывается невозможным. Качество смесеобразования ухудшается при понижении нагрузок и частоты вращения коленчатого вала двигателя.

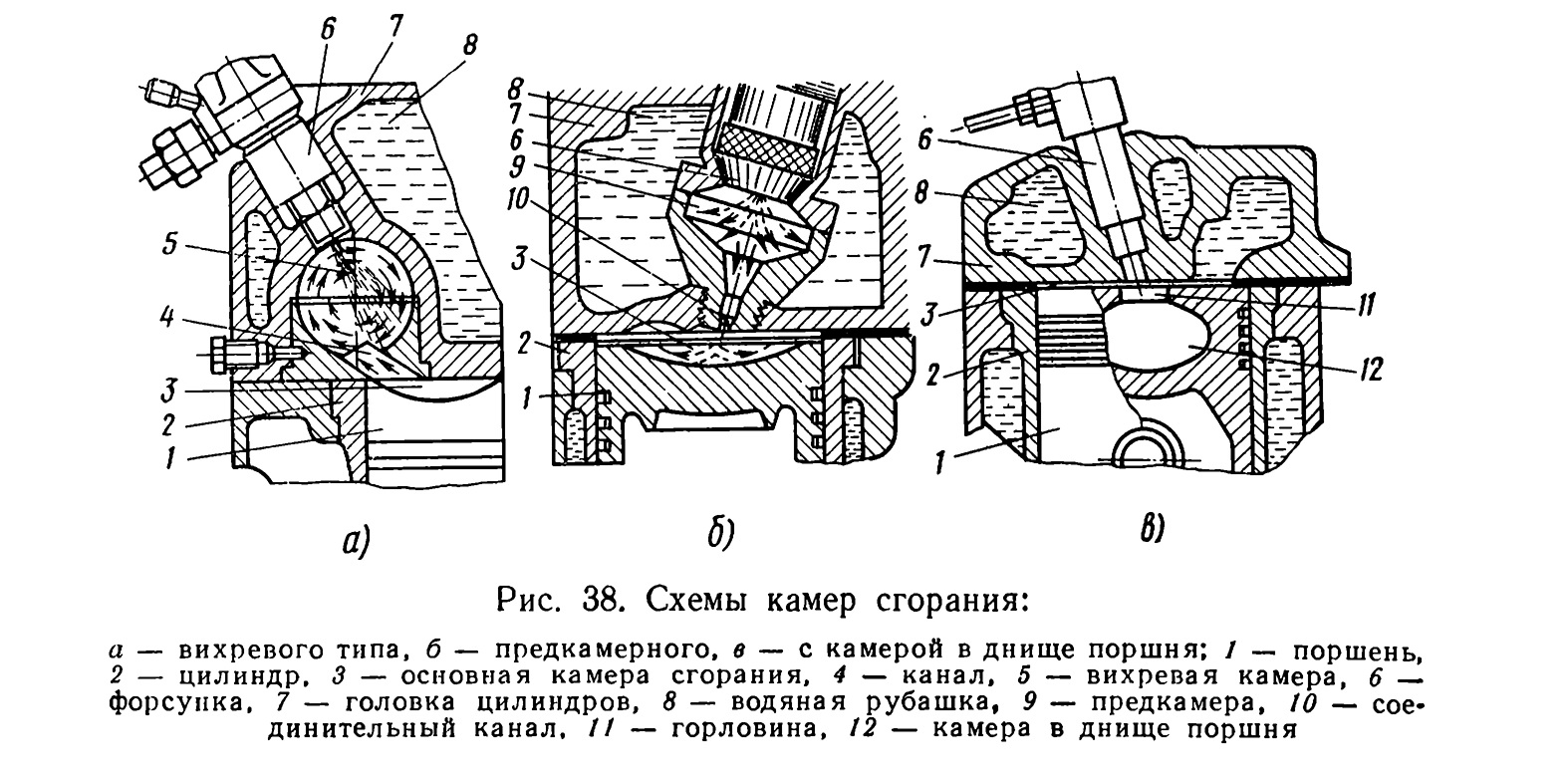

Разделенные камеры сгорания состоят из двух частей: основной камеры, расположен ной над поршнем, и дополнительной, помещенной чаще всего в головке цилиндра. Основная и дополнительная камеры соединены между собой одним или несколькими каналами. Наибольшее распространение получили следующие два типа разделенных камер сгорания: вихревые камеры и предкамеры.

Камера сгорания первого типа состоит из основной 3 (рис. 38, а) и вихревой 5 камер, соединенных каналом 4. Объем вихревой камеры, имеющей обычно форму шара, составляет 40—70 % объема всей камеры сгорания. Отношение площади сечения соединительных каналов к площади поршня составляет 0,01—0,03. Касательное по отношению к вихревой камере направление канала 4 и форма камеры способствуют созданию направленного вращательного движения воздуха, поступающего в период сжатия из основной камеры 3 (скорость воздуха до ходит до 100—200 м/с).

Движущийся в вихревой камере воздух отжимает струю топлива, впрыскиваемого форсункой 6, к поверхности камеры. Часть топлива попадает на поверхность камеры и, испаряясь, перемешивается с воздухом и сгорает. Пары и мелкие капли топлива подхватываются движущимся воздухом и переносятся в зону у канала 4, в которой температура особенно высока, так как нижняя часть вихревой камеры обычно теплоизолирована. Высокая температура заряда у канала обеспечивает надежное и быстрое воспламенение даже относительно тяжелого топлива.

В результате воспламенения давление и температура газов повышаются и они вместе с несгоревшей частью топлива перетекают в основную камеру 3, где перемешиваются с неиспользованной частью воздуха, основная часть которого сосредоточена в специальном углублении в днище поршня. В основной камере полностью завершается процесс сгорания топлива. Смесеобразование в вихревых камерах происходит при сравнительно невысоком давлении впрыска (в тракторных дизелях 12,5 МПа).

Топливо обычно впрыскивается через одно сопловое отверстие диаметром 1—2 мм, что создает компактную струю. Как уже отмечалось, топливо быстро воспламеняется в вихревой камере, отделенной от цилиндра каналом небольшого сечения. Все перечисленные особенности обеспечивают достаточно мягкую работу двигателя, хорошее

смесеобразование и сгорание топлива при небольшом избытке воздуха (15—25 %). Однако вследствие больших тепловых и гидравлических потерь удельный расход топлива в дизелях с вихревой камерой сравнительно высок — 260—270 г/кВт-ч.

Так как пуск дизеля затруднен из-за повышенной теплопередачи от газов стенкам камеры сгорания, вихревую камеру перед пуском обогревают с помощью свечей накаливания.

В камере сгорания второго типа основная камера 3 (рис. 38, б) занимает 60—75 % от всего объема камеры сгорания. Форсунка 6 установлена в предкамере 9, которая соединена каналом 10 с основной камерой 3. Отношение площади сечения канала к площади поршня здесь меньше, чем в вихревых камерах, и составляет 0,003— 0,006. Поэтому скорость перетекания воздуха из цилиндра в предкамеру доходит до 250—320 м/с. В процессе сжатия только около одной трети воздуха поступает в предкамеру.

Топливо впрыскивается в предкамеру через односопловый распылитель под небольшим давлением — до 15—25 МПа. Оно дополнительно распыляется встречными струями воздуха и самовоспламеняется. Из-за недостатка воздуха только часть топлива сгорает в предкамере, а основная его масса вместе с образовавшимися газами устремляется с большой скоростью в основную камеру.

Высокая скорость истечения газов обеспечивает хорошее перемешивание воздуха с топливом и полное сгорание последнего. Пред камерные двигатели обладают теми же преимуществами и недостатками, что и дизели с вихревыми камерами.

Пред камерные двигатели обладают теми же преимуществами и недостатками, что и дизели с вихревыми камерами.

Все большее распространение получают полуразделенные камеры сгорания, расположенные в днище поршня (рис. 38, в), так как в них сочетаются преимущества дизелей с неразделенными и разделенными камерами сгорания.

В подобных камерах движение воздуха, обусловленное конструкцией впускной системы, усиливается при вытеснении заряда в камеру, диаметр которой заметно меньше диаметра цилиндра. Поэтому оказывается возможным применять небольшое число струй: две — четыре. Значительная часть топлива попадает на стенки камеры и не участвует в воспламенении, так как температура стенки камеры много ниже температуры воздуха в конце сжатия. Регулирующая роль стенки обеспечивает мягкую работу двигателя. В такте расширения газы и несгоревшее топливо выходят из камеры 12 через горловину 11 в надпоршневое пространство, где и завершается процесс сгорания.

При таком способе смесеобразования двигатель работает мягко, без стука и дымного выхлопа даже при использовании различных сортов легкого и тяжелого топлива.

Большое влияние на показатели работы дизеля оказывает угол опережения впрыска топлива. При слишком раннем впрыске дизель работает жестко, а при позднем сгорание происходит при расширении газов; потери тепла с отработавшими газами увеличиваются и экономичность двигателя понижается.

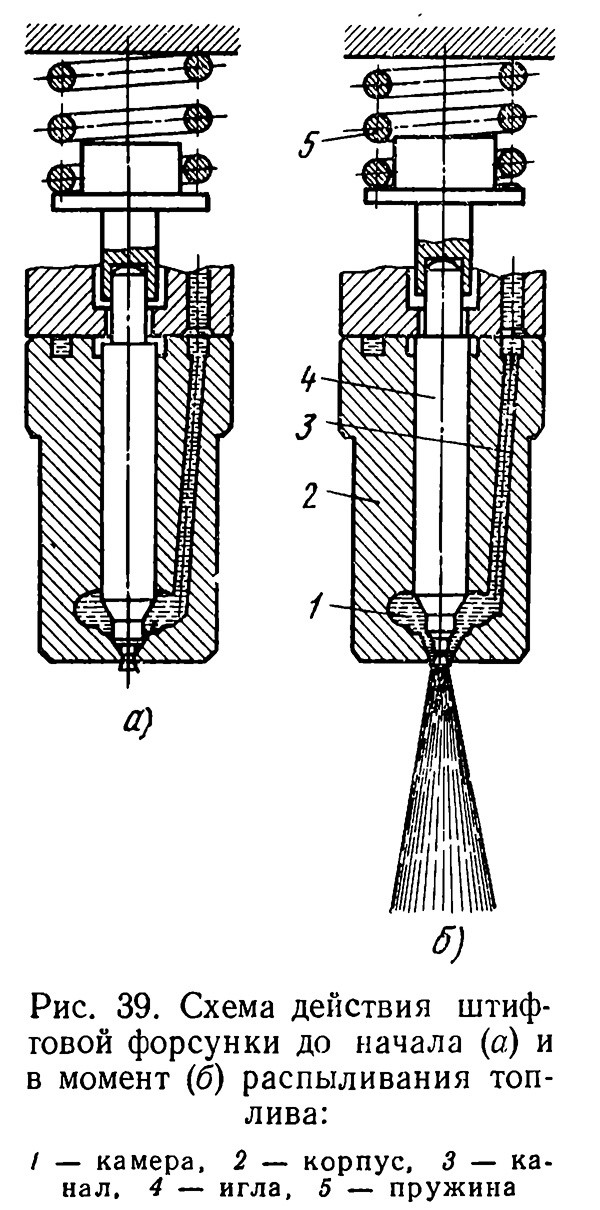

Форсунка служит для впрыска топлива в цилиндр двигателя — распыляет его с требуемой мелкостью и образует факел топлива.

На дизелях дорожных и строительных машин устанавливают обычно форсунки закрытого типа штифтовые (рис. 39) и бесштифтовые. Распылитель штифтовой форсунки, состоящий из корпуса 2 и иглы 4, наиболее ответственная часть форсунки. Нарушение герметичности распылителя приводит к подтеканию топлива через сопловые отверстия. Игла под действием пружины 5 плотно закрывает доступ к распыляющему отверстию. Топливо, нагнетаемое плунжером насоса, заполняет канал 3 и камеру 1.

При увеличении давления в камере 1 до определенного значения игла 4, преодолевая усилие пружины 5, поднимается вверх и топливо с большой скоростью впрыскивается через открытое отверстие распылителя, образуя факел. Форма и длина факела за висят от давления впрыска, свойств топлива, свойств среды, в которую осуществляется. впрыск, размеров и формы отверстия распылителя и штифта. Штифт — это нижняя часть иглы, входящая в сопловое отверстие. После отсечки подачи топлива в насосе давление в камере 1 быстро падает и игла под действием пружины опускается на свое место.

Форма и длина факела за висят от давления впрыска, свойств топлива, свойств среды, в которую осуществляется. впрыск, размеров и формы отверстия распылителя и штифта. Штифт — это нижняя часть иглы, входящая в сопловое отверстие. После отсечки подачи топлива в насосе давление в камере 1 быстро падает и игла под действием пружины опускается на свое место.

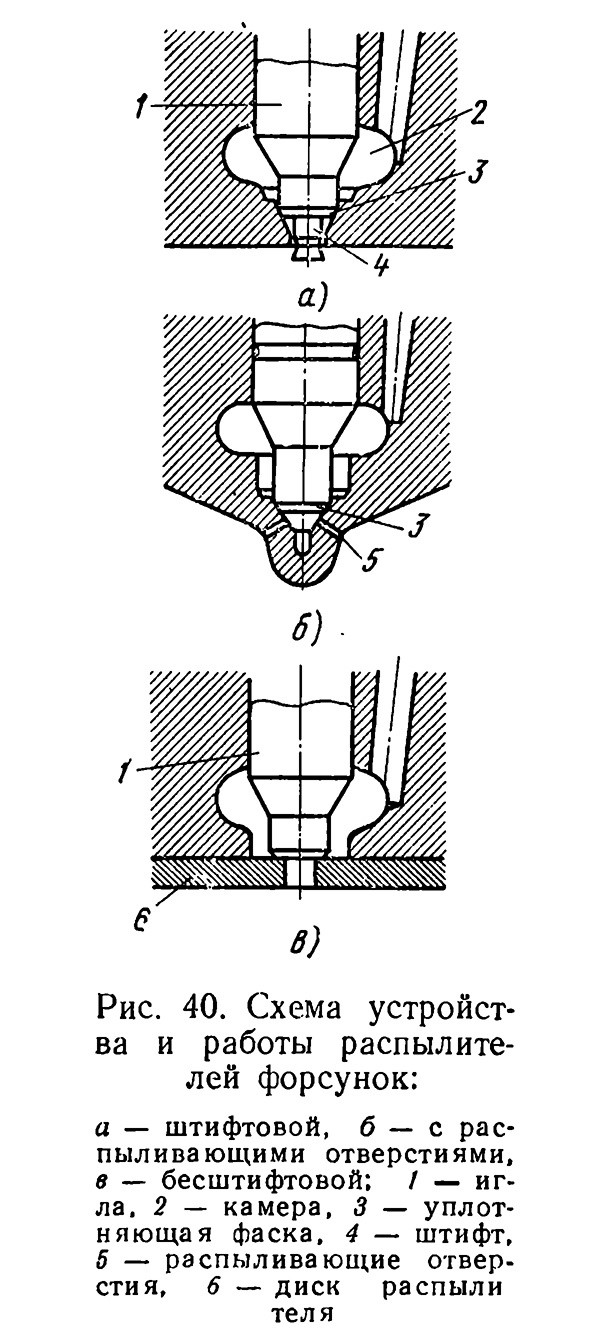

У штифтовой форсунки (рис. 40, а) штифт 4 на конце иглы выступает из отверстия распылителя. Уплотнение здесь осуществляется фаской 3. В распылителе не которых двигателей (рис. 40, б) имеются отверстия 5 диаметром 0,25 мм. Здесь так же уплотнение осуществляется по конусной поверхности.

У распылителя бесштифтовой форсунки (рис. 40, в) отверстие закрывается в результате плотного прилегания плоского торца иглы 1 к диску 6. Рабочие поверхности всех деталей распылителя изготавливают очень точно, шлифуют, полируют и притирают. Эти детали не являются взаимозаменяемыми, их нельзя разъединять, а заменять следует только комплектно.

Топливный насос служит для подачи в каждый цилиндр через форсунку в строго определенные моменты одинаковых и определенных порций топлива, соответствующих данной нагрузке дизеля.

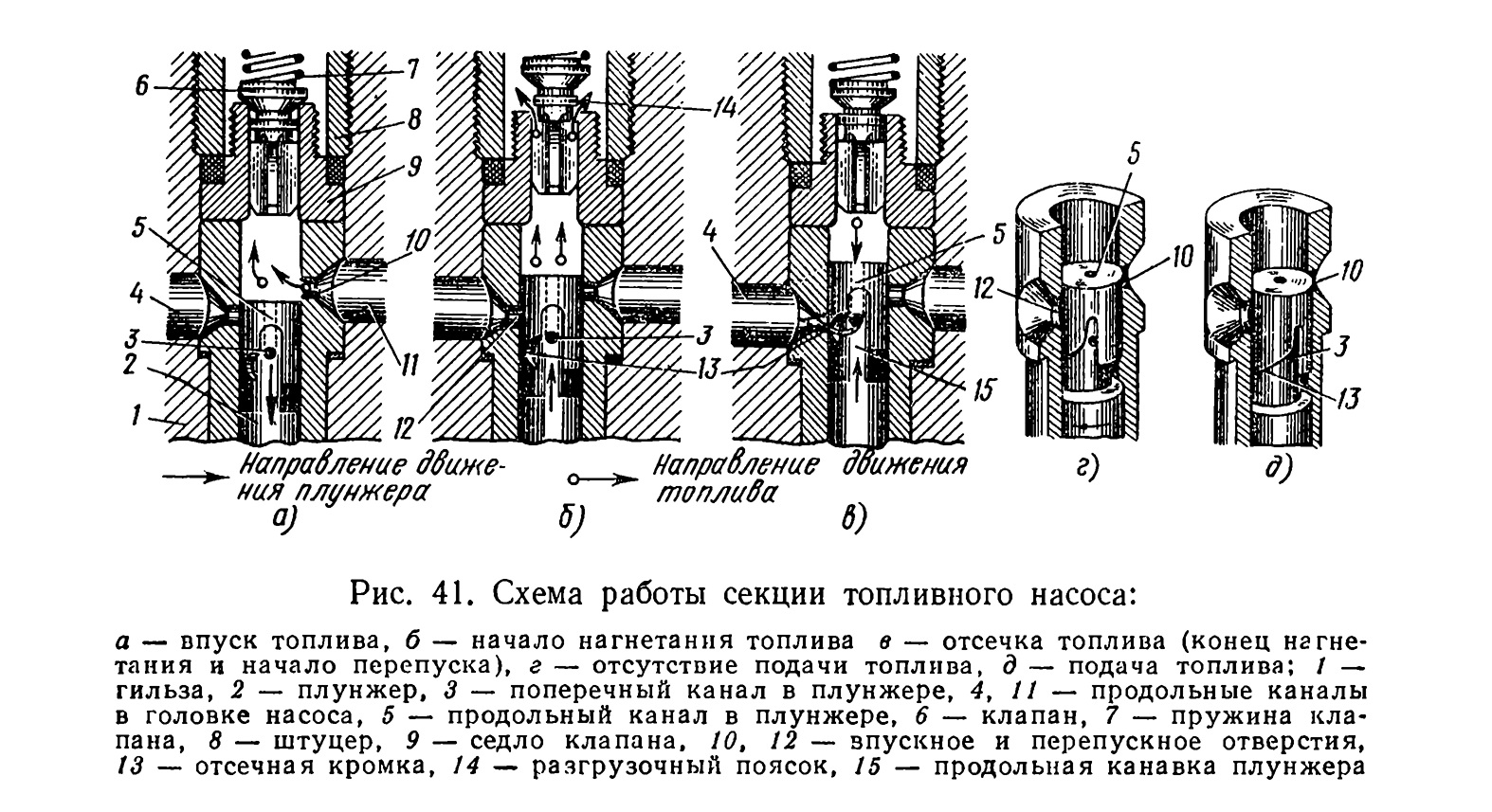

Топливные насосы (рис. 41) большинства дизелей — однотипные.

По принципу действия — это плунжерные насосы золотникового типа, которые с помощью регуляторов изменяют подачу топлива в зависимости от изменения нагрузки двигателя. Топливные насосы состоят из одной, двух, четырех или шести взаимозаменяемых съемных секций. Число секций в насосе равно числу цилиндров.

Топливо всасывается и нагнетается плунжером 2 при его возвратно-поступательном движении в гильзе 1 с двумя отверстиями: впускным 10 й перепускным 12. Впускное отверстие расположено выше перепускного. Впускные и перепускные отверстия всех гильз насоса выходят в продольные каналы 4 и 11, расположенные в головке насоса и чаще всего сообщающиеся между собой. Топливо в головку насоса поступает от фильтра тонкой очистки.

При движении плунжера вниз топливо с момента открытия впускного отверстия 10 (рис. 41, а) начинает поступать из канала 11 в полость над плунжером в гильзе. При движении плунжера вверх топливо в начальный период вытесняется из гильзы через перепускное и впускное отверстия обратно в канал головки. Когда верхняя кромка плунжера перекрывает впускное отверстие, в надплунжерной полости гильзы начинает быстро повышаться давление.

Под действием давления клапан 6 открывается (рис. 41, б) и топливо нагнетается по топливопроводу в форсунку.

При дальнейшем движении плунжера отсечная винтовая кромка 13 (рис. 41, в) открывает перепускное отверстие 12. В момент открытия отсечной кромкой плунжера перепускного отверстия заканчивается активный ход — нагнетание. Вследствие большого давления в надплунжерной полости топливо через каналы 5 и 3 начинает перетекать по перепускному отверстию 12 в канал 4 головки. В результате уменьшения давления над плунжером пружина 7 прижимает нагнетательный клапан 6 к седлу 9 и клапан разъединяет надплунжерную полость гильзы и топливопровод.

При опускании нагнетательного клапана в седло входит его цилиндрический разгрузочный поясок 14, который, действуя как поршень, разгружает топливопровод от давления. В результате этого давление в топливопроводе резко снижается до 2—2,5 МПа и форсунка быстро прекращает подачу топлива в цилиндр дизеля.

Разгрузка топливопровода от давления предохраняет систему от дополнительных впрысков.

Количество подаваемого топлива изменяют поворотом плунжера 2 с помощью специального механизма, связанного с регулятором двигателя.

Начало подачи топлива соответствует положению плунжера, показанному на рис. 41, б. Конец подачи топлива (см. рис. 41, в) зависит от положения винтовой кромки 13 относительно отверстия 12. Количество подаваемого топлива зависит от активного хода плунжера. Когда плунжер находится в положении, показанном на рис. 41, а, подача топлива отсутствует. Дальнейшее движение плунжера вверх происходит вхолостую.

При повороте плунжера из положения, показанного на рис. 41, а, против часовой стрелки (если смотреть сверху) начнется подача топлива и по мере поворота в этом направлении (рис. 41, д) она будет увеличиваться. Если плунжер из положения, показанного на рис. 41, б, поворачивать по часовой стрелке, подача топлива будет уменьшаться. Таким образом, поворотом плунжера вокруг своей оси изменяют количество подаваемого в цилиндр дизеля топлива, а следовательно, и мощность дизеля. При этом общий ход плунжера и момент начала подачи топлива остаются постоянными, а активный ход меняется.

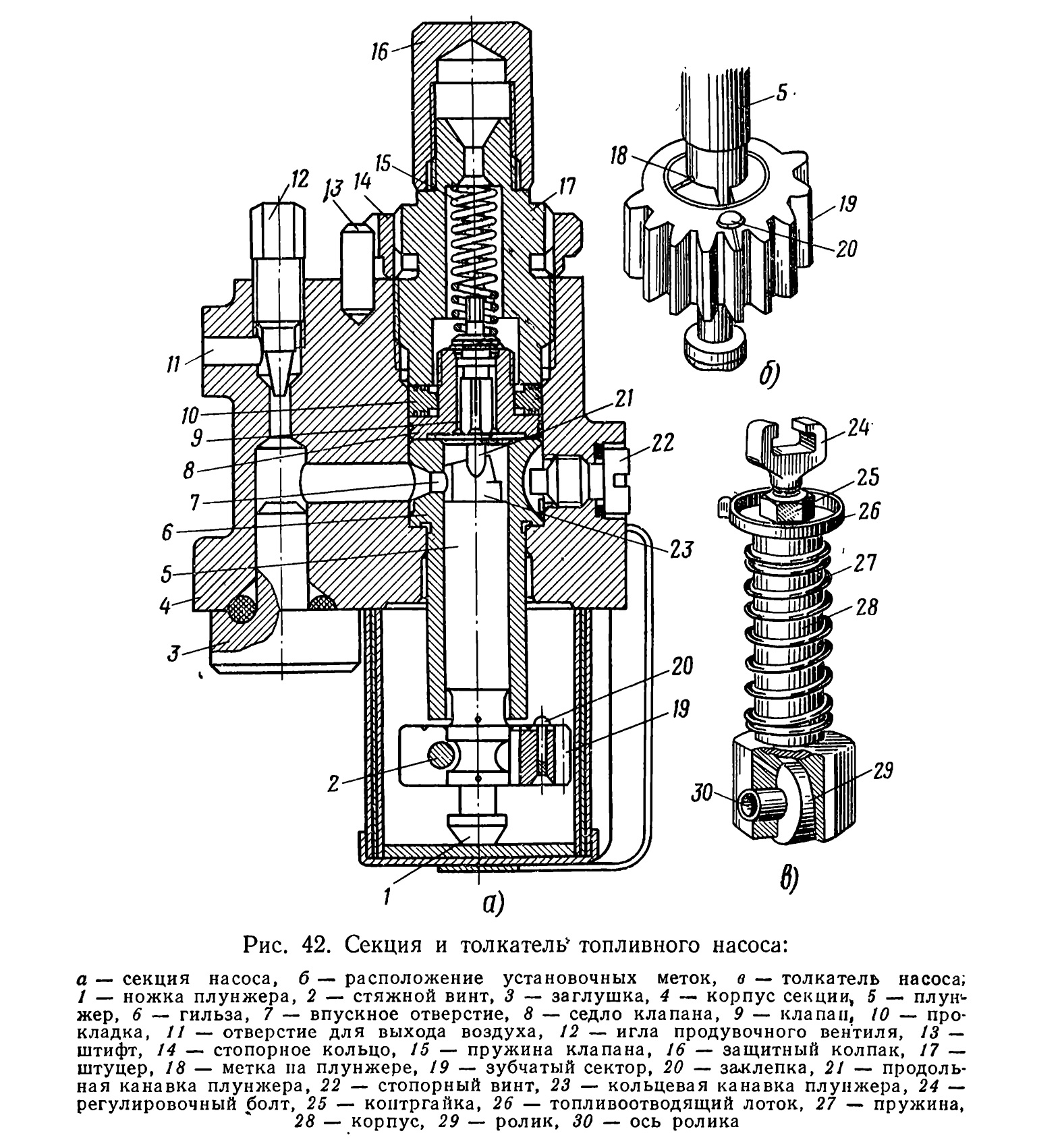

Конструкция секций топливного насоса показана на рис. 42, а и б. В литом чугунном корпусе 4 установлена гильза 6 с наружным буртом. В верхней части гильзы расположено впускное отверстие 7, которое является также отсечным. Для фиксации гильзы в определенном положении и предотвращения ее поворота служит стопорный винт 22.

Сверху к торцу гильзы 6 штуцером 17 прижимается седло 8 нагнетательного клапана 9, который в свою очередь прижат к седлу 8 пружиной 15. Для обеспечения плотности между торцом штуцера 17 и седлом 8 установлена прокладка 10 из красной меди. Штуцер стопорится рифленым кольцом 14 и штифтом 13. Верхняя часть штуцера 17 имеет резьбу для присоединения топливопровода высокого давления. На рис. 42, а штуцер показан с навернутым защитным колпаком 16. Разукомплектовывать детали нельзя.

Гильза 6, плунжер 5, клапан 9 и седло 8 изготовлены из высоко качественной легированной стали и термически обработаны. Чтобы обеспечить необходимую герметичность при больших давлениях (20 МПа и более), трущиеся поверхности этих деталей тщательно полируют и притирают друг к другу.

Для выпуска воздуха из каналов корпуса 4 секции вывертывают иглу 12 продувочного вентиля. Плунжер 5 имеет продольную канавку 21, которая соединяет кольцевую канавку 23 с надплунжерным пространством. Часть верхней кромки канавки 23 выполнена по спиральной (винтовой) линии. На плунжере стяжным винтом 2 закреплен зубчатый сектор 19. Перемещение плунжера вверх (нагнетание) осуществляется от кулачкового вала топливного насоса через толкатель (рис. 42, в) роликового типа. Толкатель состоит из алюминиевого корпуса 28, в верхний торец которого ввернут болт 24 с контргайкой 25, топливоотводящего лотка 26 и ролика 29, вращающегося на оси 30. Болт 24, служащий для регулирования длины толкателя, имеет головку в виде скобы, которой он соединен с ножкой 1 плунжера 5. Поэтому при движении толкателя плунжер двигается вместе с ним.

Таким образом, момент начала подачи топлива секцией топливного насоса устанавливают с помощью болта 24, положение которого фиксируют контргайкой 25.

При вращении вала его кулачки набегают на ролики 29 и через ось 30, корпус 28 и болт 24 поднимают плунжер 5 насоса вверх.

При этом топливо будет вытесняться через впускное отверстие 7 в гильзе 6 до тех пор, пока плунжер боковой поверхностью не перекроет отверстие 7. После этого топливо начнет поступать к форсунке, преодолев сопротивление пружины 15 клапана. Нагнетание будет продолжаться до тех пор, пока винтовая кромка кольцевой канавки 23 плунжера не откроет впускное отверстие 7. В этот момент топливо из надплунжерного пространства через продольную канавку 21 и кольцевую канавку 23 начнет интенсивно вытесняться через впускное отверстие 7. Клапан 9 плотно сядет в седло 8 и поступление топлива к форсунке прекратится.

При подъеме толкателя его пружина 27 сжимается. Когда ролик 29 сходит с кулачка, пружина разжимается и опускает толкатель, а вместе с ним и плунжер 5 вниз. В этот момент топливо из фильтра через канал в топливном насосе и впускное отверстие 7 поступает в надплунжерное пространство секции.

Для изменения количества подаваемого к форсунке топлива поворачивают плунжер 5 секции с помощью зубчатой рейки и зубчатого сектора 19 на большую или меньшую величину. Для правильной работы двигателя необходимо, чтобы подача топлива во все цилиндры была одинаковой, поэтому все насосные секции должны быть отрегулированы на одинаковую подачу путем поворота сектора 19 относительно плунжера. Для этого предварительно ослабляют стяжной винт 2.

Перед регулированием насоса на равномерность подачи следует отрегулировать начало подачи топлива секциями через равные угловые интервалы. На тракторных дизелях угол опережения подачи топлива в цилиндры постоянный, он установлен из условия работы с полной нагрузкой при номинальной частоте вращения.