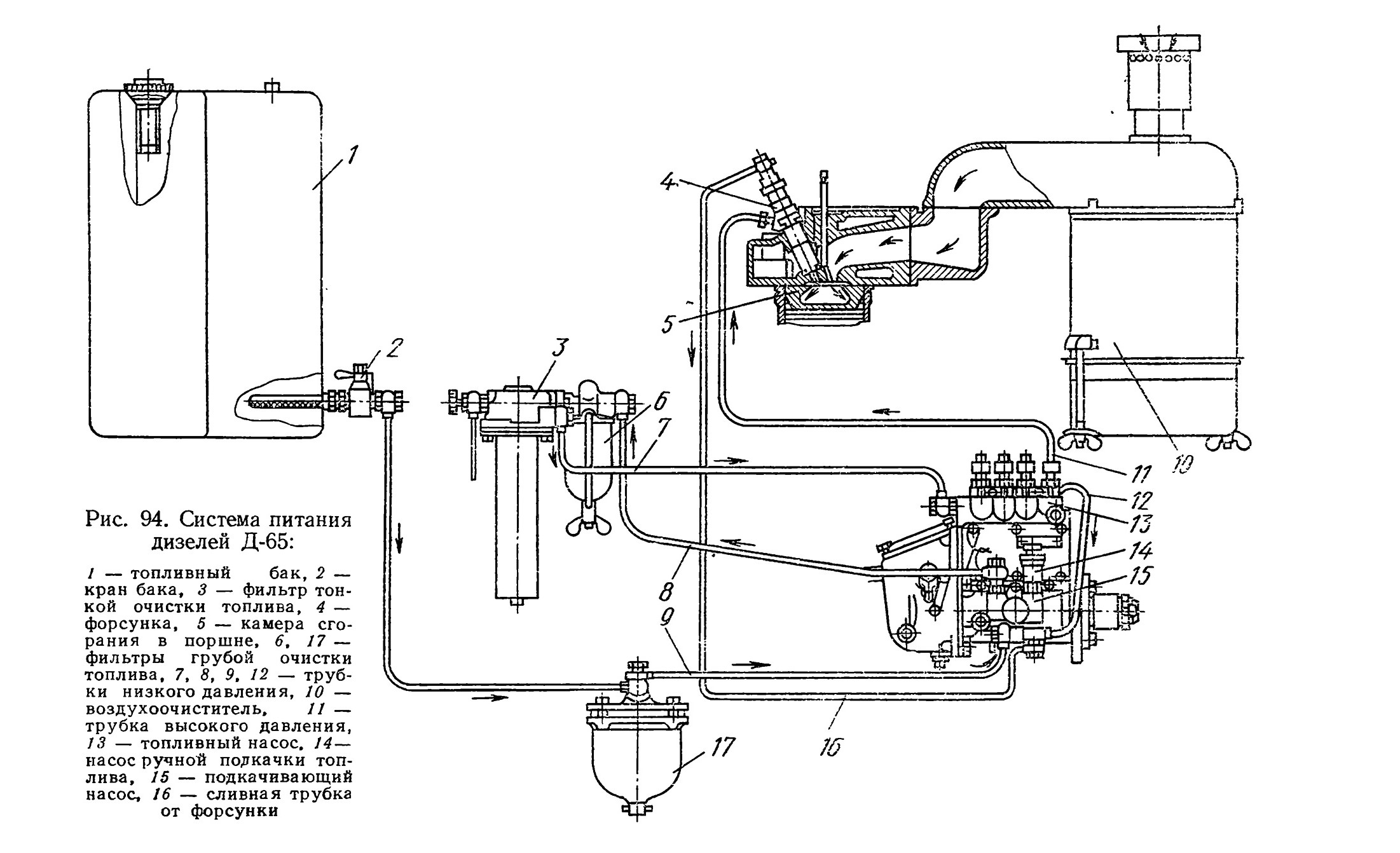

Схема системы питания дизелей Д-65 (рис. 94) включает топливный насос с регулятором и подкачивающим насосом, форсунки, топливные фильтры, воздухоочиститель, впускные и выпускные коллекторы, искрогаситель, топливный бак и различную арматуру (трубки, краны, манометр).

Топливо из топливного бака 1 по трубке низкого давления поступает к подкачивающему насосу 15. Затем по трубке 8 низкого давления топливо подается к топливным фильтрам грубой и тонкой очистки 6 и 3. Пройдя очистку в фильтрах, топливо по трубке 7 поступает в головку топливного насоса 13. Излишки топлива из головки топливного насоса по трубке 12 низкого давления вновь поступают во всасывающую линию подкачивающего насоса.

Затем по трубке 8 низкого давления топливо подается к топливным фильтрам грубой и тонкой очистки 6 и 3. Пройдя очистку в фильтрах, топливо по трубке 7 поступает в головку топливного насоса 13. Излишки топлива из головки топливного насоса по трубке 12 низкого давления вновь поступают во всасывающую линию подкачивающего насоса.

Плунжеры топливного насоса забирают топливо из головки насоса и по трубкам 11 высокого давления подают его к форсункам 4, через распыляющие отверстия которых топливо впрыскивается в камеры сгорания, расположенные в поршнях. Воздух во время хода поршня вниз при такте впуска засасывается в цилиндр двигателя, проходя через фильтр грубой очистки воздуха и фильтрующие элементы воздухоочистителя 10, впускной коллектор, впускные каналы в головке блока цилиндров и зазор между тарелкой открытого впускного клапана и седлом клапана в головке блока.

Во время такта выпуска, когда открыт выпускной клапан, отработавшие в цилиндре газы выходят в выпускной коллектор, затем через выпускную трубу и искрогаситель выбрасываются в атмосферу. Топливные фильтры, топливный насос и регулятор имеют такое же устройство, как у дизелей Д-37Е, и описаны здесь (см. рис. 35) и здесь (рис. 65—67).

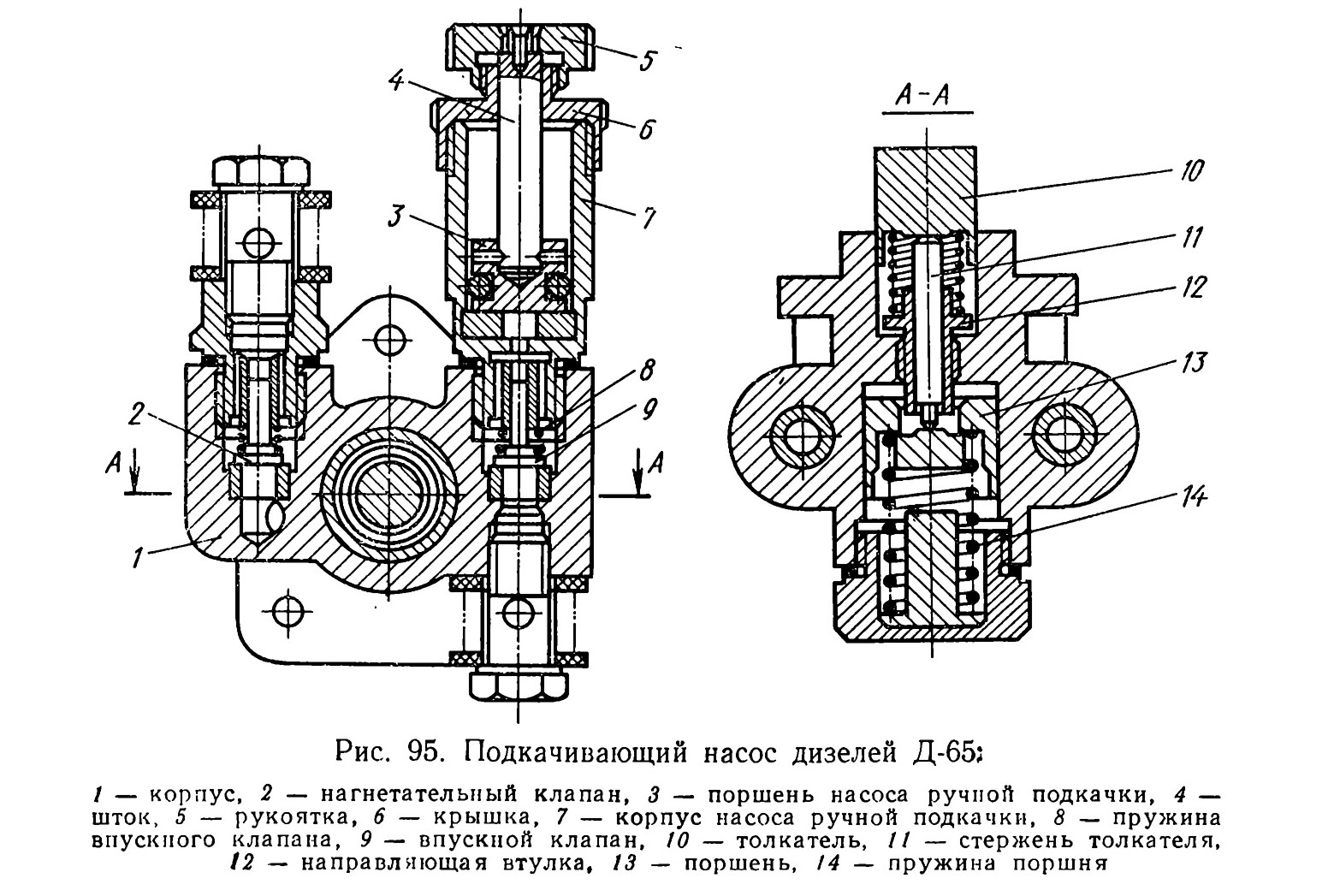

Подкачивающий насос (рис. 95) поршневого типа приводится в движение от эксцентриковой шейки кулачкового вала топливного насоса. Корпус 1 насоса имеет систему каналов для соединения отверстий подвода и отвода топлива с отверстиями цилиндра, в котором установлен поршень 13.

К стержню 11 поршень прижат пружиной 14, упирающейся другим концом в пробку, ввернутую в корпус насоса. Со стороны фланца в корпусе сделан канал, в котором установлен плоский толкатель, прижимаемый пружиной к эксцентриковой шейке кулачкового вала топливного насоса.

Для предотвращения просачивания топлива стержень 11 и втулка 12 взаимно притерты и не могут быть разукомплектованы.

Впускной 9 и нагнетательный 2 клапаны грибкового типа изготовлены из капрона. При вращении кулачкового вала топливного насоса его эксцентрик набегает на толкатель 10, заставляя его перемещаться. Толкатель через стержень 11 перемещает поршень 13.

Пружины толкателя и поршня сжимаются.

В надпоршневом пространстве создается давление, а в подпоршневом — разрежение и топливо перетекает через открытый под действием давления нагнетательный клапан 2 из надпоршневого пространства в подпоршневое. Впускной клапан в это время закрыт.

Когда выступ эксцентрика выйдет из-под толкателя, поршень и толкатель возвращаются в первоначальное положение под действием пружин. При этом в подпоршневом пространстве создается давление, а в надпоршневом — разрежение. В это время нагнета тельный клапан под действием давления закрывается, а впускной под действием разрежения открывается. Топливо из подпоршневого пространства идет в топливные фильтры, а через открытый впускной клапан 9 под действием разрежения засасывается в надпоршневое пространство. Таким образом, топливо нагнетается и всасывается при движении поршня в сторону эксцентрика под действием пружины, а при движении поршня от эксцентрика оно перетекает из надпоршневого пространства в подпоршневое.

При последующих ходах поршня процесс повторяется в той же последовательности. При неработающем насосе впускной 9 и нагнетательный 2 клапаны перекрывают клапанные гнезда. Производительность подкачивающего насоса зависит от частоты вращения

кулачкового вала топливного насоса и хода поршня. При незначительном гидравлическом сопротивлении фильтрующих элементов топливных фильтров усилия пружины достаточно для возвращения поршня в исходное положение. Если фильтры засорились, их гидравлическое сопротивление возрастает, давление в пространстве под поршнем увеличивается и пружина уже не обеспечивает полного хода поршня. Если фильтрующие элементы засорятся настолько, что их гидравлическое сопротивление станет больше усилия пружины, подача топлива прекратится. В этом случае для продолжения работы нужно очистить или заменить топливные фильтры.

Для заполнения топливной системы топливом перед пуском и удаления из нее воздуха в систему питания двигателя включен насос поршневого типа для ручной подкачки топлива. Он установлен на корпусе подкачивающего насоса над впускным клапаном 9 и состоит из корпуса 7, поршня 3 со штоком 4 и рукояткой 5 и крышки 6, навернутой на корпус 7. Поршень соединен со штоком штифтом.

Рукоятка 5 штока навернута на крышку 6 корпуса. Отверстие в корпусе клапана соединяет пространство под впускным клапаном с под поршневым пространством.

Насос ручной подкачки работает таким образом. Повернув рукоятку 5, перемещают ее вместе со штоком 4 и поршнем 3 вверх.

В подпоршневом пространстве создается разрежение, под действием которого открывается впускной клапан 9 и топливо поступает в пространство под поршнем 3.

При перемещении рукоятки 5 и поршня 3 вниз в подпоршневом пространстве создается давление, вследствие чего впускной клапан 9 закрывается, а нагнетательный 2 открывается. Топливо через клапан 2 и каналы в подкачивающем насосе подается по трубкам в топливные фильтры.

Заполняют систему топливом и удаляют из нее воз дух при открытом воздушном вентиле фильтра тонкой очистки до появления из сливной трубки чистого без пены топлива. После прокачивания, рукоятку 5 навертывают на крышку 6 во избежание подсоса воздуха в систему питания.

На дизелях Д-65 применены четырехдырчатые форсунки, по принципу действия аналогичные форсункам на дизелях Д-37Е (см. рис. 71).

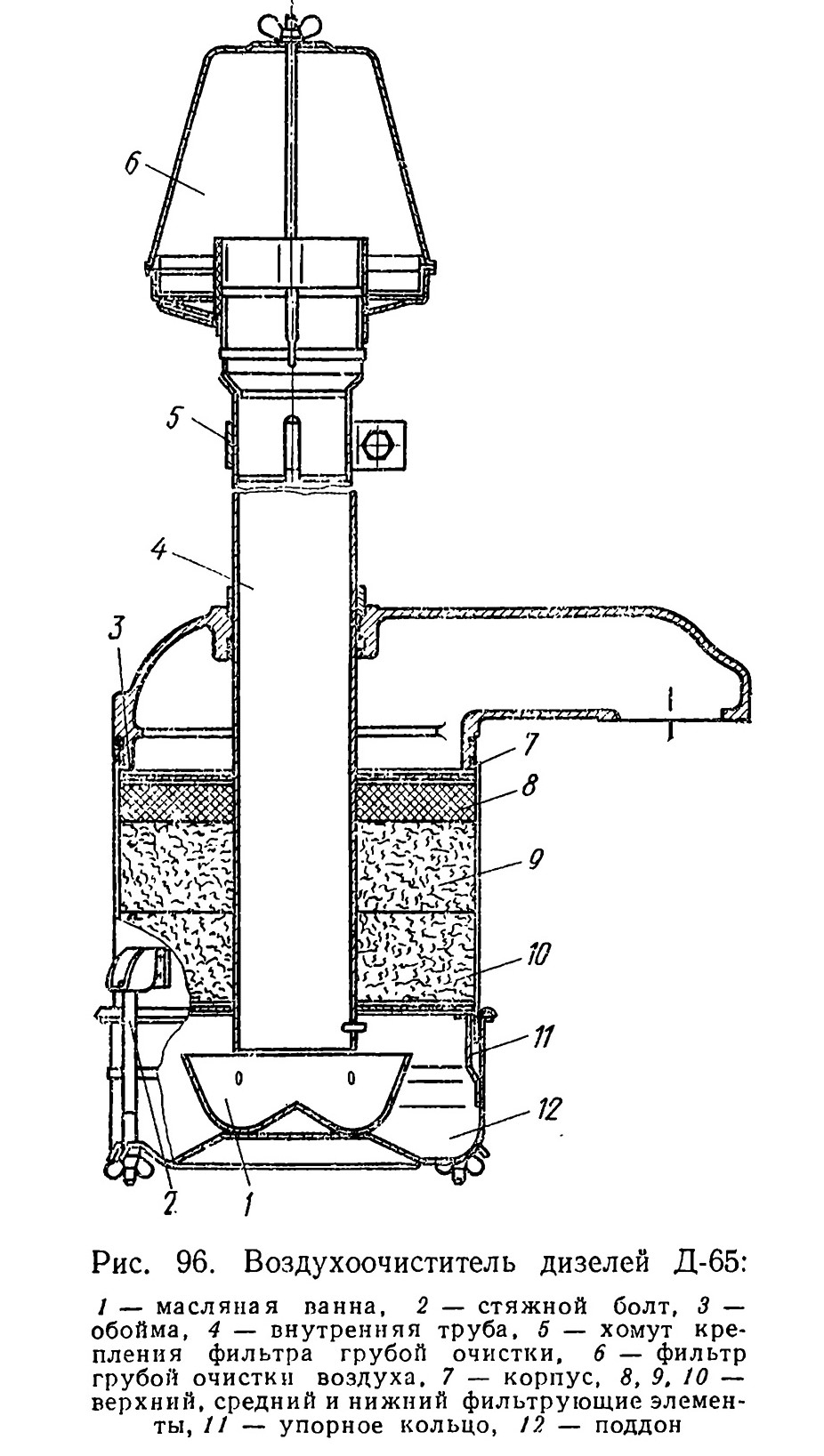

Для улучшения качества очистки воздуха, повышения пылеемкости воздухоочистителя и срока его службы, на двигатели Д-65 устанавливают воздухоочистители с большим диаметром корпуса, центральной трубы и с увеличенным по высоте фильтром грубой очистки воздуха (рис. 96).

Корпус 7 воздухоочистителя состоит из головки, внутренней центральной трубы 4 и обечайки корпуса. В корпусе воздухоочистителя смонтированы фильтрующие элементы: верхний 8 изготовлен из поропласта; средний 9 и нижний 10 из капроновых нитей, спрессованных в шайбообразный брикет; нижний фильтрующий элемент 10 — из нитей большого диаметра, средний 9 — из нитей меньшего диаметра. Расположение фильтрующих элементов нельзя изменять.

Все фильтрующие элементы плотно прилегают к трубе 4 и внутренней поверхности корпуса 7, что гарантирует отсутствие пропуска неочищенного воздуха вдоль контактируемых поверхностей. Фильтрующие элементы в корпусе воздухоочистителя удерживаются от перемещений с помощью пластмассовых обойм 3.

Верхняя обойма упирается в торец головки воздухоочистителя.

Нижняя обойма закреплена в корпусе с помощью упорного кольца 11, приваренного к поддону.

Снизу корпус воздухоочистителя закрыт поддоном 12, емкость которого использована как резервуар для масла; к поддону при варена внутренняя ванна 1, форма которой обеспечивает постоянное поступление масла из наружной полости поддона во время работы. Поддон прикреплен к корпусу воздухоочистителя стяжными болтами 2 с гайками-барашками. На верхний конец центральной трубы корпуса воздухоочистителя надет фильтр грубой очистки воздуха, который закреплен хомутом 5.

Фильтр 6 грубой очистки на воздухоочистителе дизеля Д-65 может иметь такую же конструкцию, как и показанный на рис. 34, б (см. здесь).

В последнем случае завихритель фильтра изготовлен из пластмассы. Воздух в этом фильтре поступает снизу через сетку и при ходит во вращение в завихрителе. При этом крупные частицы пыли под действием центробежных сил прижимаются к внутренней поверхности корпуса и, скользя по ней, через окна в верхней части корпуса выбрасываются наружу.

Воздухоочиститель фланцем головки с помощью болтов прикреплен к переходному патрубку, а последний — к впускному коллектору.

Впускной коллектор служит для подвода воздуха к впускным каналам головки блока. Коллектор представляет собой отливку из алюминиевого сплава с двумя фланцами для крепления к головке блока с помощью шпилек с четырьмя гайками.

У дизеля с запуском от пускового двигателя внутри коллектора (вдоль него) проходит труба, соединенная через чугунный литой патрубок с выпускной системой пускового двигателя. При запуске пусковым двигателем отработавшие газы дизеля, имеющие высокую температуру, проходя по трубе внутри коллектора, подогревают воздух, поступающий в дизель, благодаря чему в некоторой степени облегчается запуск дизеля в холодное время.

На двигателе с запуском от электростартера задний и передний фланцы коллектора заглушены стальными штампованными заглушками.

Выпускная система дизеля включает в себя выпускной коллектор, выпускной патрубок, выпускную трубу и искрогаситель. Сверху на выпускную трубу надевают искрогаситель-глушитель.

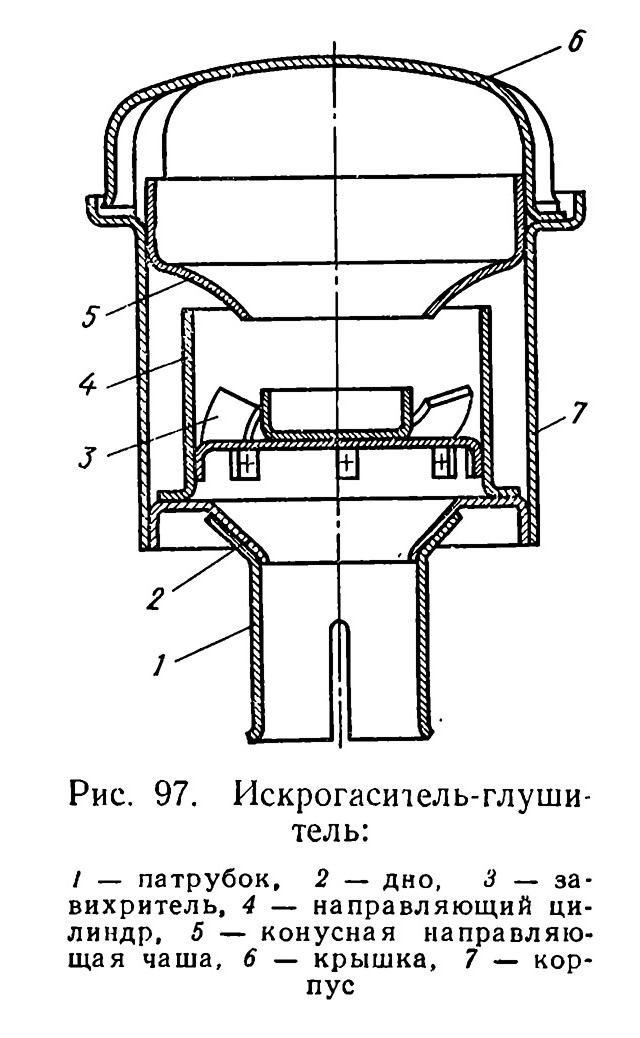

Искрогаситель-глушитель (рис. 97) состоит из стальных штампованных из листа сварных деталей. Он включает в себя корпус 7 с крышкой 6. Сверху к корпусу приварена конусная направляющая чаша 5. В нижней части корпуса к нему приварено дно 2.

Снизу к дну крепят патрубок с прорезями, которым искрогаситель надевают на выпускную трубу и крепят на ней хомутом. Сверху к дну приварен завихритель, состоящий из направляющего цилиндра 4 и завихрителя 3 с выштампованными криволинейными перьями.

Искрогаситель-глушитель служит для уменьшения шума при выпуске газов и обеспечения противопожарной безопасности при работе двигателя. Отработавшие газы из выпуск ной трубы попадают на лопатки завихрителя 3; проходя между лопатками, они закручиваются. При этом тяжелые частицы горячей сажи под действием центробежной силы отбрасываются к периферии и, ударяясь о направляющую чашу 5, падают вниз, в отсек между направляющим цилиндром 4 и корпусом 7. Пройдя через завихритель, газы попадают между направляющей чашей и крышкой 6 в пространство, которое сообщается с атмосферой через щели между корпусом и крышкой искрогасителя. При переходе из большого пространства в узкие щели и затем при выходе из щелей в атмосферу скорость газов меняется, что обеспечивает гашение мелких искр, не попавших в отсек, а также шума выходящих газов.