Система питания карбюраторных двигателей должна автоматически обеспечивать подачу в цилиндры топливно-воздушной смеси наивыгоднейшего состава на всех режимах работы двигателя.

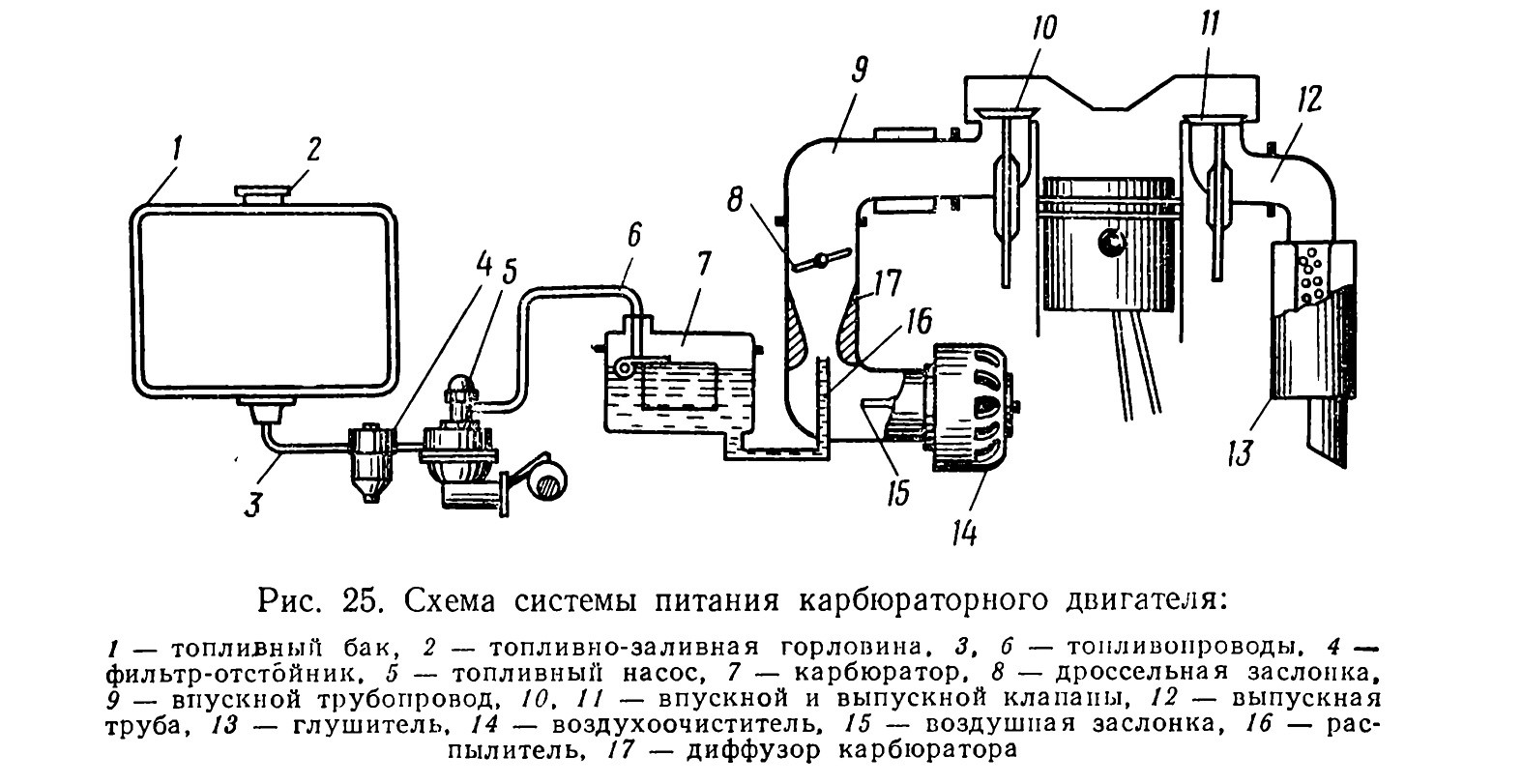

Кроме того, система питания должна обеспечивать хорошую приемистость, т. е. быстрый переход двигателя от холостой работы к номинальной нагрузке. И наконец, горючая смесь должна быть приготовлена так, чтобы при любом режиме работы двигателя она сгорала по возможности полностью. Общая схема системы питания карбюраторного двигателя показана на рис. 25.

Топливные баки изготовляют из тонких стальных листов. Они могут иметь любую форму. Для заправки топливом сверху бака 1 имеется горловина 2 с вставленным в нее сетчатым фильтром.

Горловина закрыта крышкой с паровоздушным клапаном, который поддерживает давление в баке в определенных пределах. Это необходимо, чтобы уменьшить потерю ценных фракций топлива при его нагревании. В случае чрезмерного нагрева бака и повышения давления в нем на 10—20% выше атмосферного паровоздушный клапан открывается и часть паров топлива выходит наружу. Давление в баке понижается и клапан закрывается.

По мере расходования топлива в баке создается разрежение.

При снижении давления на 2—4% ниже атмосферного открывается воздушный клапан и в бак начинает поступать снаружи воздух.

Клапан закроется, когда давление в баке достигнет атмосферного.

Если топливный бак 1 расположен выше карбюратора, то топливный насос 5 может быть исключен из системы, так как в этом случае топливо поступает в карбюратор самотеком. Наибольшее применение нашли топливные насосы диафрагменного типа. Перед насосом 5 или, если его нет, карбюратором устанавливают фильтр-отстойник 4, в котором под собственной массой оседают частицы пыли и воды, имеющие большую плотность, чем топливо.

Фильтры-отстойники наиболее просты по конструкции. Кроме того, применяют топливные фильтры других конструкций, например сетчатые или пластинчатые.

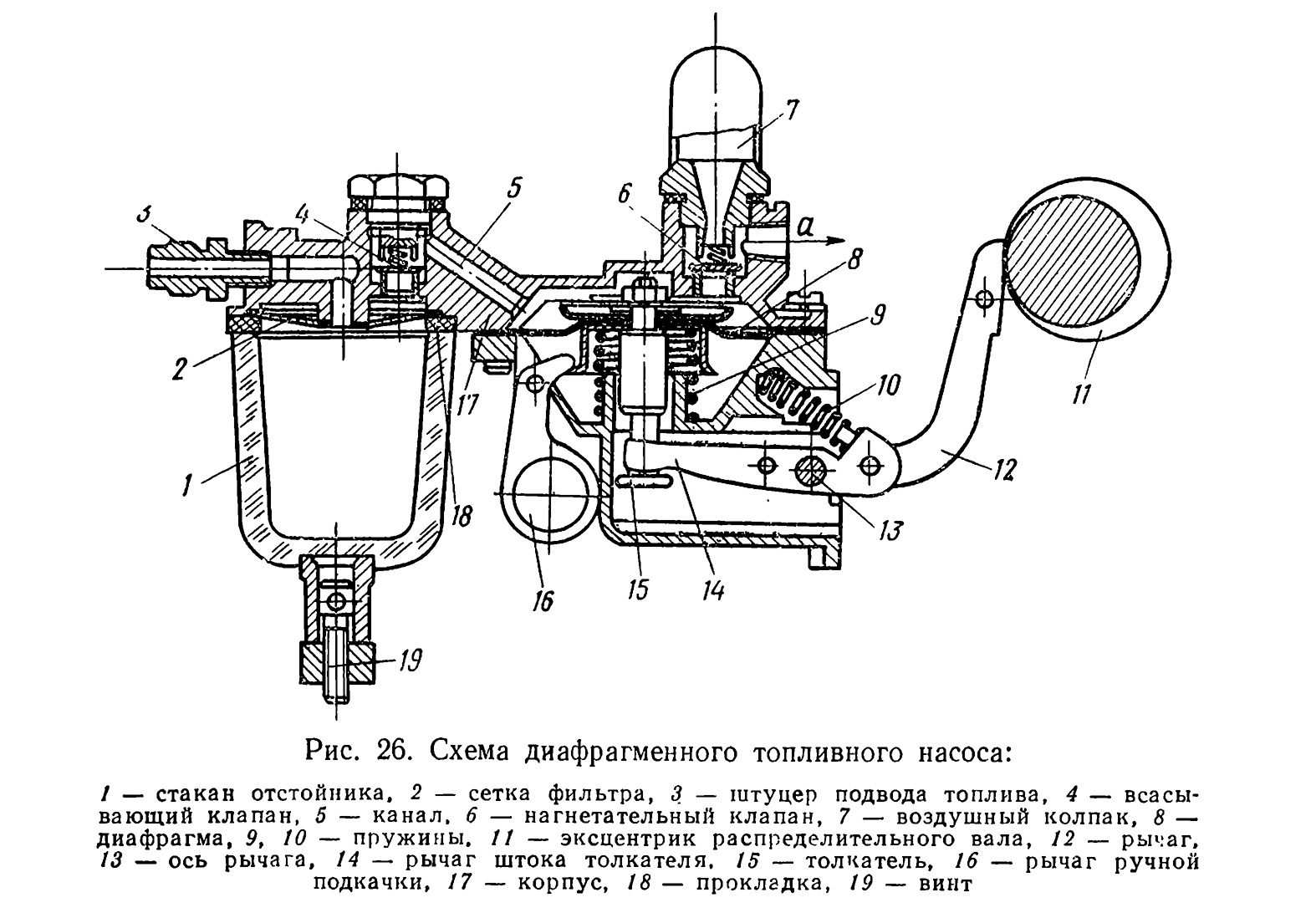

На рис. 26 представлена схема диафрагменного насоса вместе с фильтром-отстойником. Стеклянный стакан 1 прижат к корпусу 17 дужкой и винтом 19 с гайкой. Между стаканом и корпусом установлены фильтрующая сетка 2 и пробковая прокладка 18. Привод диафрагменного насоса осуществлен от эксцентрика 11, изготовленного как одно целое с распределительным валом механизма газораспределения. К эксцентрику 11 пружиной 10 прижат рычаг 12, который свободно сидит на оси 13.

Как только эксцентрик 11 перестанет давить на рычаг 12, а его плечо не будет нажимать на толкатель 15, пружина 9 вернет толкатель вместе с диафрагмой в исходное положение. При движении диафрагмы вверх давление во всасывающей полости возрастет, клапан 4 закроется, нагнетательный клапан 6 откроется и топливо по каналу а поступит к карбюратору. Так как диафрагма 8 имеет возвратно-поступательное движение, то подача топлива будет происходить прерывистым потоком. Для уменьшения пульсации топлива над диафрагмой 8 установлен колпак 7, в верхней части которого имеется воздушная подушка, сглаживающая пульсации давления и обеспечивающая более равномерную подачу топлива к карбюратору.

В поплавковую камеру топливо подается с автоматической регулировкой. Диафрагма 8 имеет переменный ход. Пружина 9 подобрана с таким расчетом, чтобы при заполненной до нормального уровня поплавковой камере карбюратора напор подаваемого топлива не мог открыть запорной иглы карбюратора. В этом случае топливо в поплавковую камеру не подается и диафрагма 8 с толкателем 15 находится в нижнем положении, а рычаг 14 качается вхолостую до тех пор, пока не откроется запорная игла карбюратора.

Для заполнения поплавковой камеры карбюратора топливом перед пуском пользуются рычагом 16 ручной подкачки.

Во время работы машин на стройках и дорогах, особенно в летнюю сухую погоду, запыленность окружающего воздуха достигает 1,5 г/м3. Если не очищать воздух, то в цилиндры двигателя за 1 ч работы может попасть до 1—3 кг пыли, которая, смешиваясь с маслом, образует состав, подобный абразивной пасте. В результате воздействия такой смеси наступает ускоренный износ деталей (цилиндров, поршней, поршневых колец, клапанов и др.).

Поэтому все двигатели, работающие в запыленной атмосфере, оборудуют воздухоочистителями, улавливающими механические примеси из воздуха. По способу очистки воздуха воздухоочистители подразделяются на три основные группы инерционные, фильтрующие и комбинированные. В зависимости от того, смачиваются поверхности очистителя маслом или нет, инерционные и фильтрующие воздухоочистители могут быть сухими или мокрыми, а комбинированные могут быть сухими, мокрыми и смешанными.

Действие инерционных воздухоочистителей основано на принципе резкого изменения направления движения потока воздуха, поступающего в двигатель в период впуска. В этом случае пыль под действием сил инерции отделяется от воздуха и выбрасывается наружу или попадает и оседает в уловителях, откуда ее периодически удаляют. Но степень очистки воздуха при этом низкая.

В фильтрующих воздухоочистителях пыль задерживается фильтрующими элементами (например, металлическими сетками, пористым капроном и др.). С увеличением загрязнения фильтрующих элементов возрастает сопротивление воздухоочистителя, уменьшается поступление воздуха, падают мощность и экономичность двигателя.

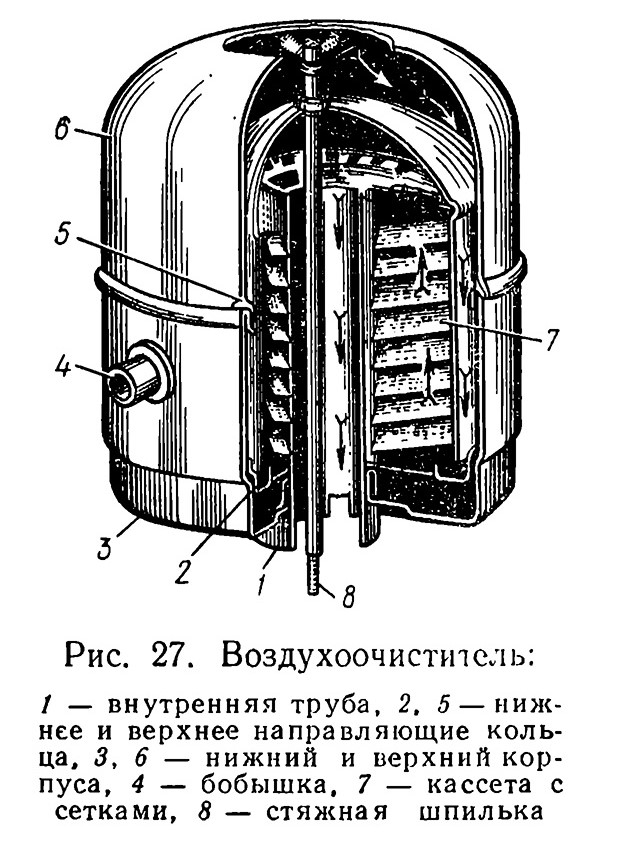

В комбинированных воздухоочистителях (рис. 27) используют оба описанных способа. Крупные частицы пыли улавливаются инерционным способом, чем значительно упрощается работа фильтрующего элемента, очищающего воздух от мелкой пыли. Комбинированные воздухоочистители задерживают до 99,9 % пыли. Они получили наибольшее распространение.

Нижний корпус 3, одновременно являющийся поддоном для масла, имеет верхнее 5 и нижнее 2 направляющие кольца и внутреннюю трубу 1. Верхний корпус 6 прикреплен к нижнему шпилькой 8 с барашковой гайкой. Кассета 7 состоит из восьми гофрированных металлических сеток, которые смачиваются маслом, поступающим с потоком воздуха. Сверху кассета закрыта крышкой и колпаком.

Масло в корпус воздухоочистителя заливают до верхней кромки нижнего кольца 2.

Под действием разрежения, создаваемого двигателем, воздух из окружающей среды поступает внутрь верхнего корпуса 6 через отверстия в его верхней части. Пройдя через кольцо 5, воздух ударяется о поверхность масла. При этом частицы пыли оседают в масле, а воздух, меняя направление, движется к верху и, проходя через сетки кассеты 7, смоченные маслом, дополнительно в них очищается.

Чистый воздух проходит через отверстия в крышке кассеты и попадает в трубу 1, откуда через патрубок воздухоочистителя поступает в диффузор 17 (см. рис. 25) карбюратора. Основное назначение диффузора — создание разрежения.

Проходя через диффузор с большой скоростью, воздух распыляет и увлекает за собой топливо, вытекающее из распылителя 16 вследствие разрежения в диффузоре. Распыленное топливо испаряется и, перемешиваясь с воздухом, образует горючую смесь.

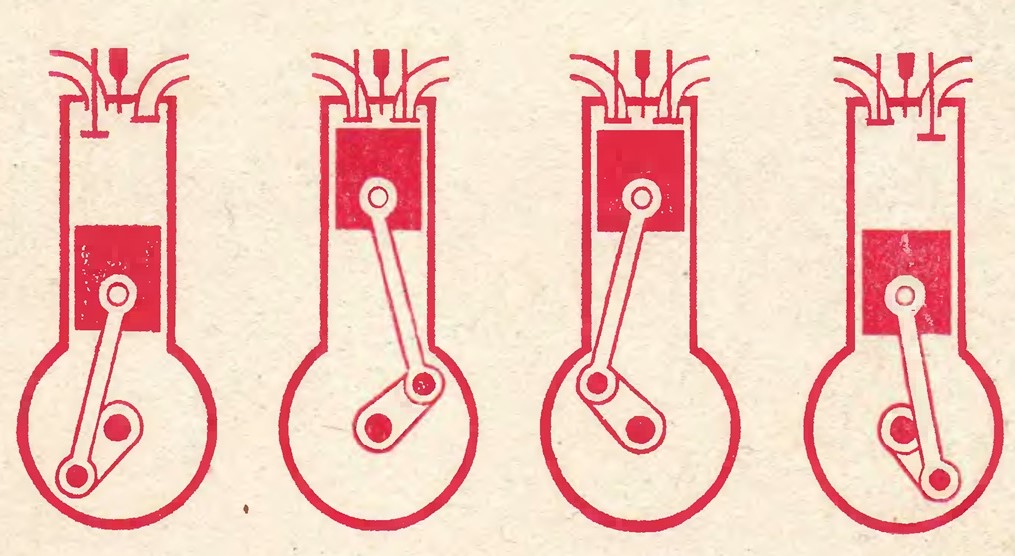

Перемещаясь по впускному трубопроводу 9 и соприкасаясь с нагретыми его стенками, топливо продолжает испаряться и еще лучше смешивается с воздухом. При открытом впускном клапане 10 горючая смесь попадает в цилиндр, где приготовление рабочей смеси продолжается в период такта впуска и такта сжатия до момента воспламенения искрой свечи.

Образовавшиеся в результате сгорания топлива газы после совершения рабочего хода удаляются из цилиндра в атмосферу через выпускной клапан 11, выпускную трубу 12 и глушитель 13.