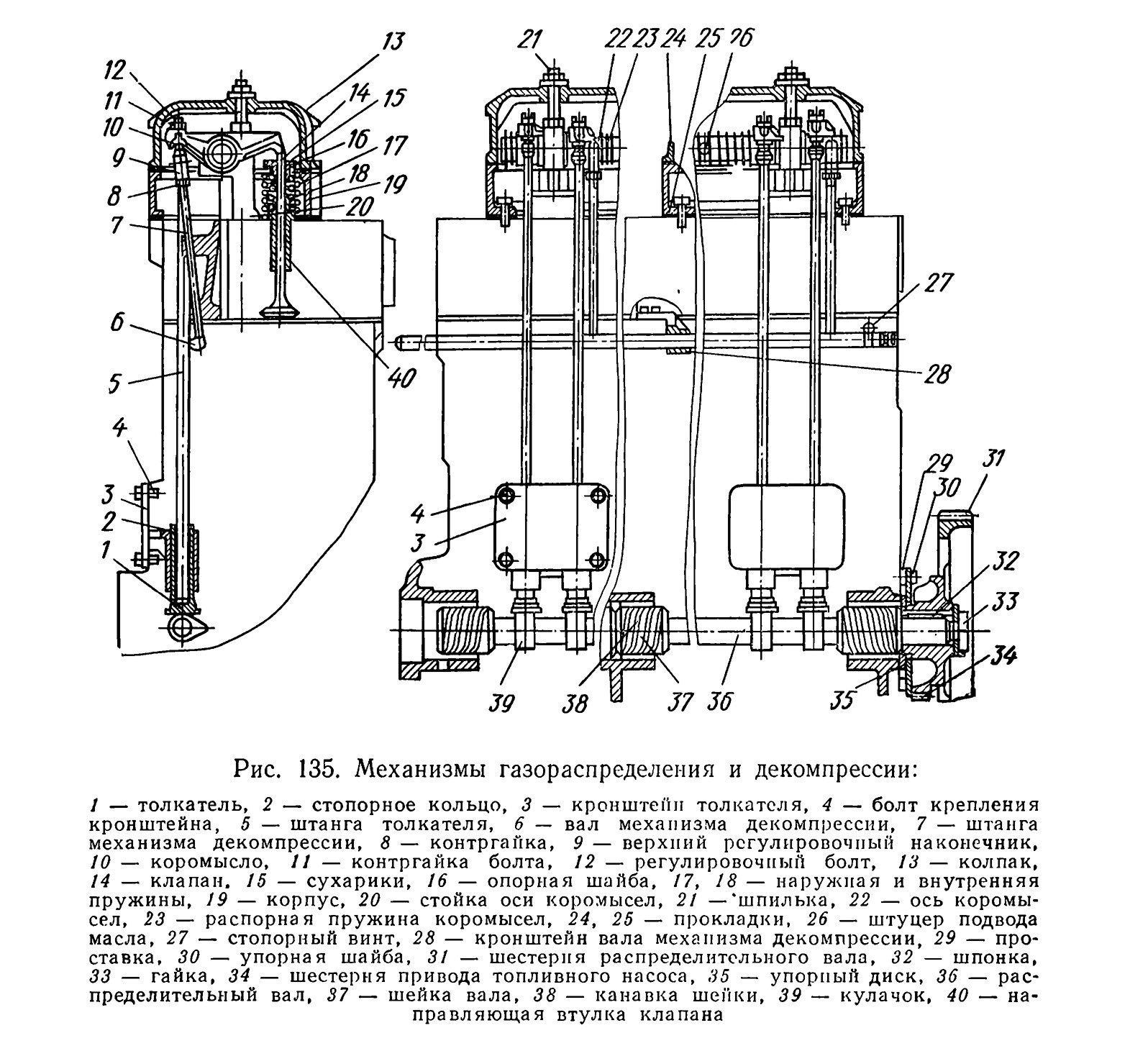

Механизмы газораспределения и декомпрессии дизелей Д-108 и Д-160 показаны на рис. 135.

Распределительный вал 36 расположен внутри блока дизеля на подшипниках. Толкатели 1 находятся в чугунных кронштейнах 3 (по два толкателя в каждом кронштейне) и соприкасаются плоскими полированными тарелками с кулачками. От выпадения из кронштейнов толкатели удерживаются пружинными стопорными кольцами 2, установленными в кольцевые канавки в верхней части стержней.

Нижний наконечник штанги 5 упирается в плоское донышко полого толкателя, верхний 9 — шаровой чашкой в шаровой конец регулировочного болта 12, ввернутого в коромысло 10 клапана. Коромысло, в которое запрессована втулка, свободно качается на стальной полой оси 22.

На том конце коромысла, где установлен болт 12, имеется выступ с площадкой, в который упирается наконечник 9 штанги 7 механизма декомпрессии во время пуска двигателя. Второй закругленный конец коромысла при открытии клапана нажимает на его стержень.

Внутренние каналы осей 22 коромысел закрыты с обеих сторон заглушками. В канал по трубке через штуцер 26 подводится масло от главного маслопровода, которое по радиальным отверстиям в оси

поступает к бронзовым втулкам коромысел. Оси коромысел закреплены стопорами на стойках, укрепленных на головках двигателя.

Пружины 23 прижимают коромысла к стойкам и препятствуют их перемещению на оси.

Выпускные клапаны имеют отражатели, уменьшающие тепловое воздействие горячих газов на втулку и рабочую часть стержня клапана. На торцах клапанов просверлены два глухих отверстия, в которые вставляют приспособление, обеспечивающее вращение клапанов во время их притирки к гнездам в головках цилиндров.

Клапаны перемещаются в направляющих втулках 40 и прижаты к своему гнезду каждый двумя пружинами 17 и 18. В сжатом состоянии пружины 17 и 18 удерживаются тремя сухариками 15, вставленными в кольцевую канавку на стержне клапана. Сверху головки цилиндров закрыты колпаками 13, уплотненными пробковыми прокладками.

Для плотной посадки клапана в гнезде между коромыслом 10 и стержнем закрытого клапана регулировочным болтом 12 и контргайкой 11 устанавливают зазор 0,2—0,3 мм. Клапаны 14 состоят из тарелки и стержня. Переход от тарелки к стержню сделан плавным, что обеспечивает клапанам необходимую прочность и улучшает отвод тепла от тарелки. Стержень клапанов шлифованный. Не сколько выше тарелки выпускного клапана расположено утолщение (отражатель), которое уменьшает прогрев стержня, находящегося во втулке.

Пружины 17 и 18 служат для закрытия клапана и плотной его посадки в гнезде. Обладая достаточной упругостью, пружины не допускают отрыва клапана и толкателя от кулачка распределительного вала, сохраняя этим установленную продолжительность открытия клапана. Чтобы витки внутренней 18 и наружной 17 пружин не заклинивались, они навиты в разные стороны.

Толкатель 1 представляет собой полый цилиндрический стержень, изготовленный из чугуна. Рабочие поверхности толкателя термически обрабатывают и шлифуют. Толкатели перемещаются в направляющих втулках из антифрикционного чугуна. Нижнюю часть грибообразного толкателя выполняют в виде тарелки, которая имеет плоскую опорную поверхность. Ось толкателей смещена относительно середины кулачков, что вызывает вращение толкателей во время работы и уменьшает их износ. Штанги 5 толкателей трубчатые с двумя наконечниками. Наконечники штанги цементированы и закалены.

Коромысло 10 клапана отковано из стали 45. В средней части оно имеет ступицу, в отверстие которой запрессована бронзовая втулка.

Один конец коромысла представляет собой обработанную закругленную поверхность, на другом находится отверстие с резьбой под регулировочный болт 12 и сделан выступ с площадкой, в которую во время пуска двигателя упирается наконечник штанги 5. Рабочие концы коромысла с обработанной закругленной поверхностью и выступ около отверстия с резьбой закалены. В теле коромысла просверлены каналы, по которым масло поступает от втулки коромысла к клапанам, шаровому сочленению наконечника штанги толкателя с регулировочным болтом и к месту трения наконечника штанги с выступом коромысла.

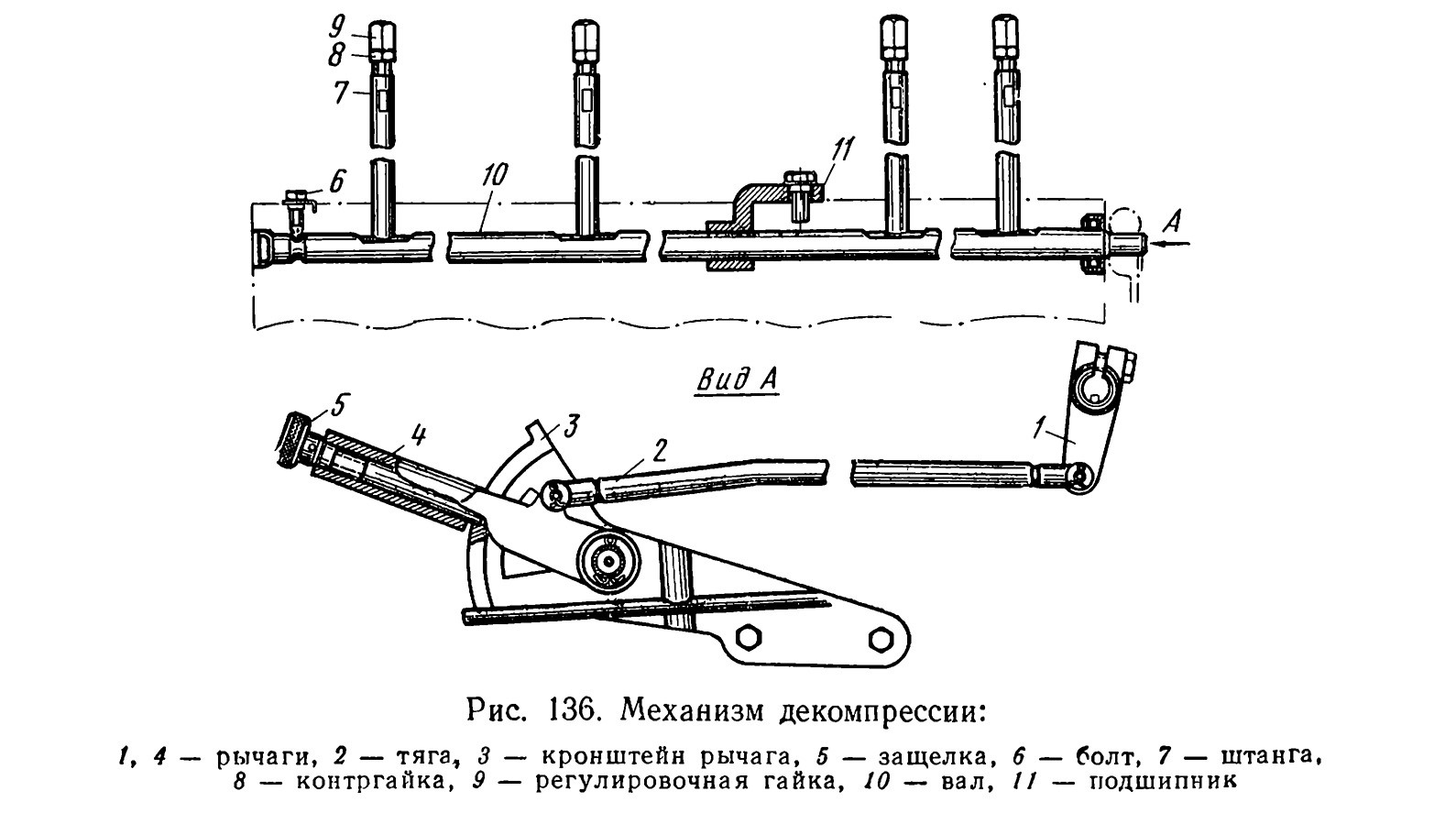

Механизмы декомпрессии (рис. 136) дизелей Д-108 и Д-160 одинаковы по устройству.

Вал 10 установлен на трех опорах. Крайними опорами служат отверстия в передней и задней стенках блока, а средней опорой — подшипник 11. В валу сделана проточка, в которую входят конец стопорного болта 6 и четыре лыски. На лыски опираются штанги 7, проходящие через направляющие отверстия в головке цилиндров.

На верхние концы штанг навернуты регулировочные гайки 9 с контргайками 8.

Рычаг 1 одним концом закреплен на валу шпонкой и стяжным болтом, а вторым концом соединен пальцем с вильчатой тягой 2, в свою очередь соединенной с рычагом 4.

Рычаги можно устанавливать и фиксировать защелкой 5 на секторе кронштейна 3 в различных положениях. При повороте рычага в нижнее положение «Пуск» регулировочные гайки нажимают на

специальные выступы коромысел впускных клапанов и открывают их во всех цилиндрах. Коленчатый вал дизеля вследствие пониженного давления в цилиндрах вращается легко.

Если рычаг установлен в верхнее положение «Рабочее», механизм не воздействует на клапаны: они начинают работать нормально и двигатель запускается. При подготовке холодного дизеля к запуску нужно поставить рычаг в положение «Пуск», а за 1,5—2 мин до включения подачи топлива перевести в положение «Рабочее».