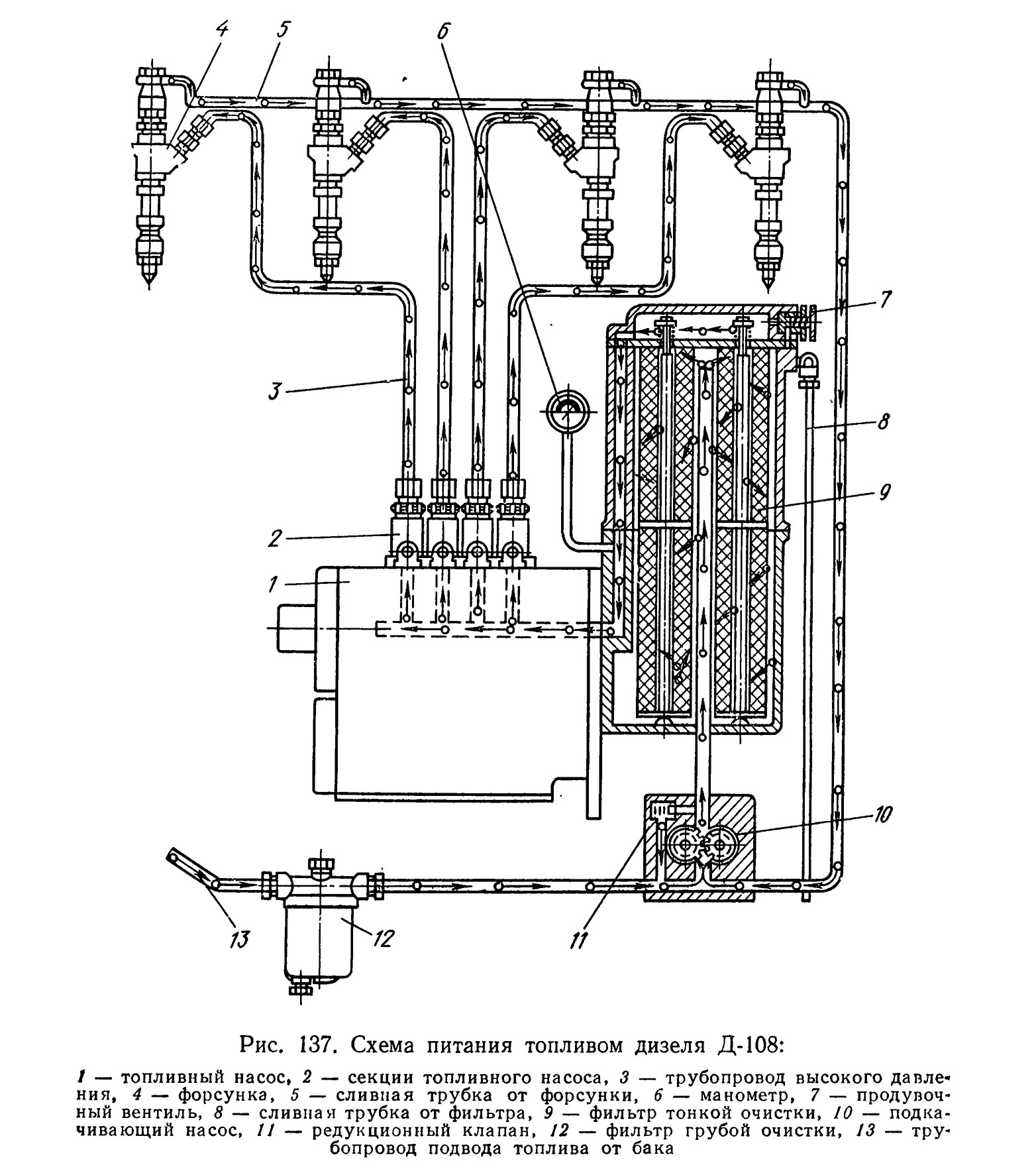

Системы питания обоих дизелей одинаковы. Заливаемое в бак топливо по трубопроводу 13 (рис. 137) поступает к фильтру 12 грубой очистки, где оно очищается от крупных механических примесей. Затем оно поступает на вход подкачивающего насоса 10, откуда подается под давлением в фильтр 9 тонкой очистки. Пройдя полную очистку, топливо перетекает к насосу 1, из которого под большим давлением по трубопроводам 3 нагнетается к форсункам 4. Топливо, просачивающееся через сочленения в форсунках, по трубке 5 поступает к подкачивающему насосу или в бак.

В случае попадания воздуха в топливную систему дизель или не запускается, или работает с перебоями. Удаляют воздух при заполнении системы топливом. Для этого прокручивают коленчатый

вал дизеля пусковым двигателем и при включенной подаче топлива открывают вентиль 7 фильтра тонкой очистки и иглы продувочных вентилей у секций 2 топливного насоса. Воздух из фильтра будет выходить по трубке 8 вместе с топливом. Когда топливо начинает течь непрерывной струей без пузырьков воздуха, тогда сначала закрывают вентиль 7, а затем иглы вентилей у секций 2 насоса.

Когда топливо начинает течь непрерывной струей без пузырьков воздуха, тогда сначала закрывают вентиль 7, а затем иглы вентилей у секций 2 насоса.

Давление топлива, создаваемое подкачивающим насосом 10, автоматически регулируется клапаном 11 и контролируется по манометру 6.

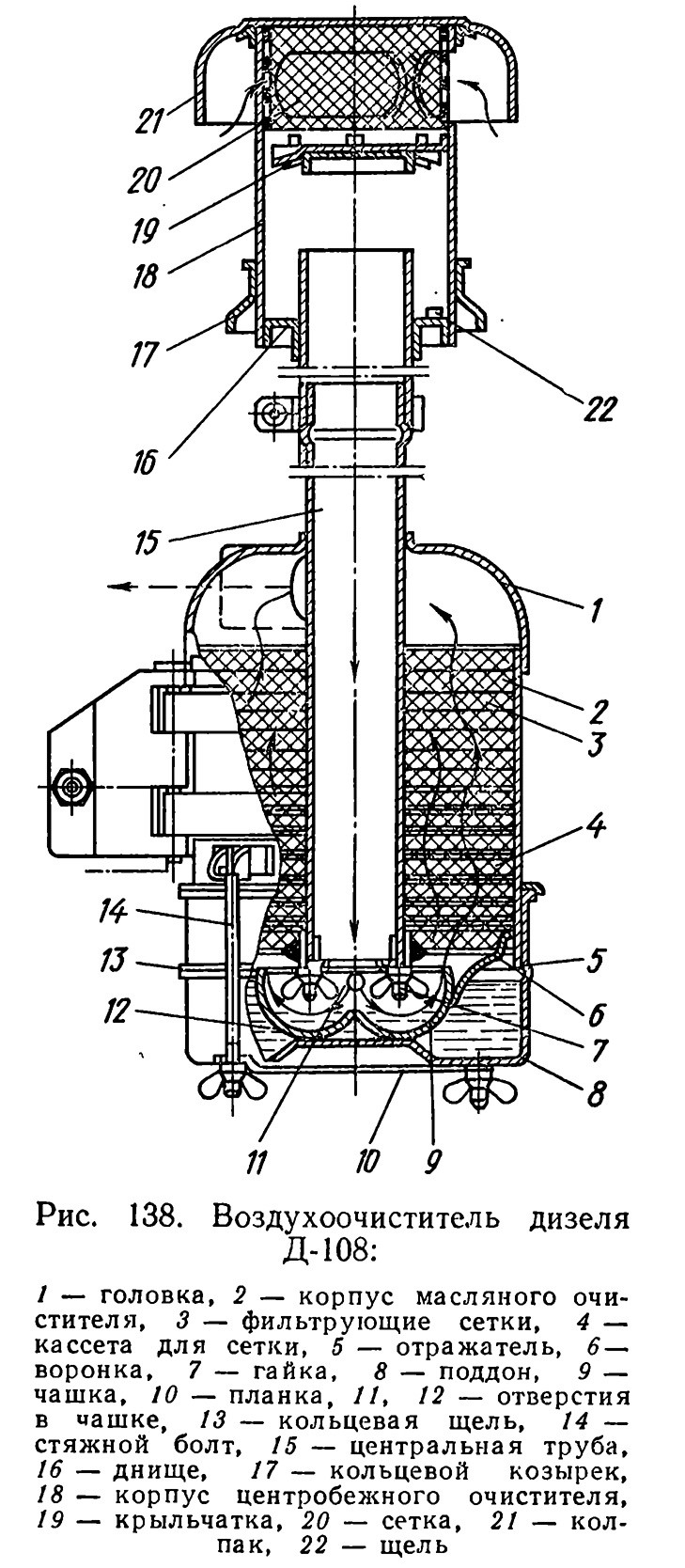

Воздухоочистители (рис. 138) на описываемых дизелях комбинированного типа с тремя ступенями очистки воздуха: сухой, мокрой в масляной ванне и тонкой в сетчатых элементах фильтра. Сухой фильтр грубой очистки центробежного типа представляет собой неразборную конструкцию с автоматическим выбросом пыли в атмосферу.

Через отверстия в колпаке 21 поток воздуха поступает в корпус 18 и, попадая на неподвижную крыльчатку 19, приобретает вращательное движение.

Под действием центробежной силы крупные частицы пыли отбрасываются к стенкам, затем опускаются вниз и выбрасываются наружу через щели 22 корпуса 18.

После сухой очистки воздух вместе с мелкими частицами пыли устремляется в центральную трубу 15, по выходе из которой соприкасается с маслом, залитым в чашку 9 поддона 8. Часть мелкой пыли оседает в масле, а остатки вместе с потоком воздуха и частицами масла устремляются вверх сквозь отверстия 11 и 12 и кольцевую щель 13.

Частицы масла оседают на фильтрующих проволочных сетках 3, которые задерживают самые мелкие частицы пыли, оставшиеся в воздухе. Часть сеток 3 заключена в съемные кассеты 4, закрепленные на фильтре шпильками и барашковыми гайками 7.

После окончательной очистки воздух поступает в цилиндры дизеля. С сеток 3 масло стекает вместе с пылью в поддон 8.

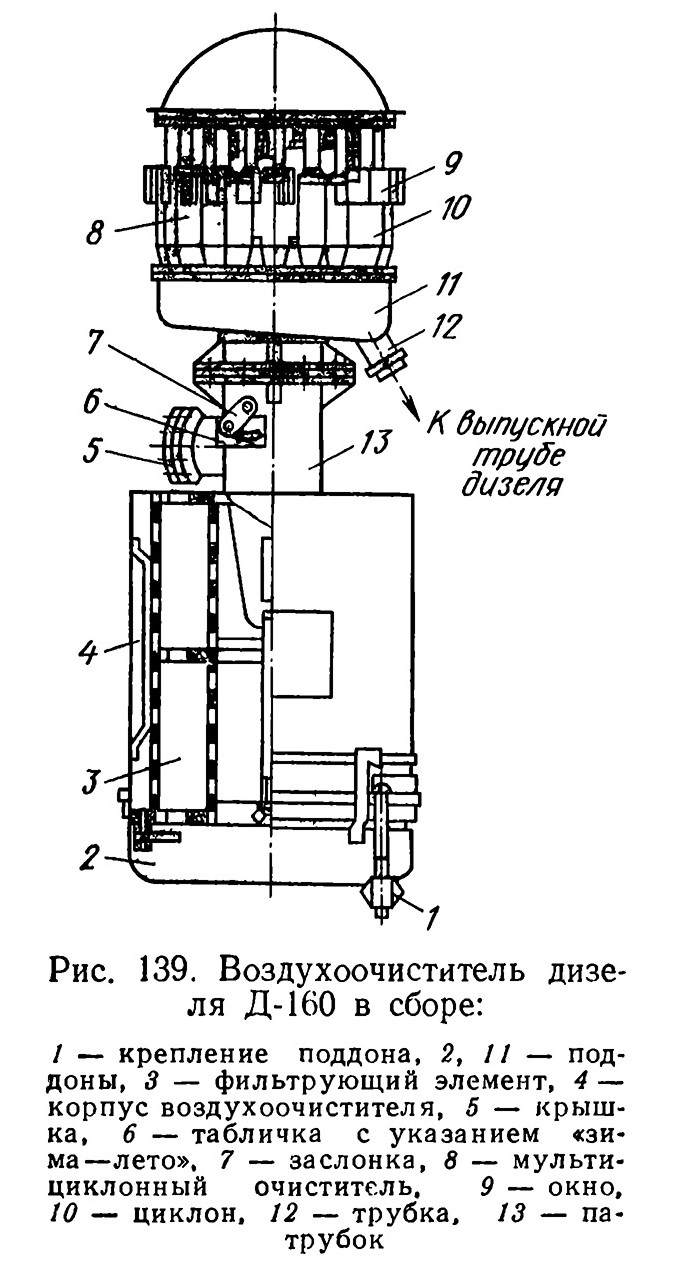

На дизелях Д-160 установлен двухступенчатый воздухоочиститель, состоящий из мультициклонного очистителя 8 (рис. 139)

с эжекционным автоматическим удалением пыли и бумажного фильтра 3 тонкой очистки.

Мультициклонный очиститель состоит из тридцати двухзаходных циклонов 10, расположенных в панели двумя рядами. В поддон очистителя вварена трубка 12, соединенная штангой с трубкой,

второй конец которой прикреплен к отростку трубы-эжектора, вваренного в выпускную трубу дизеля. Очиститель крепят болтами к патрубку 13.

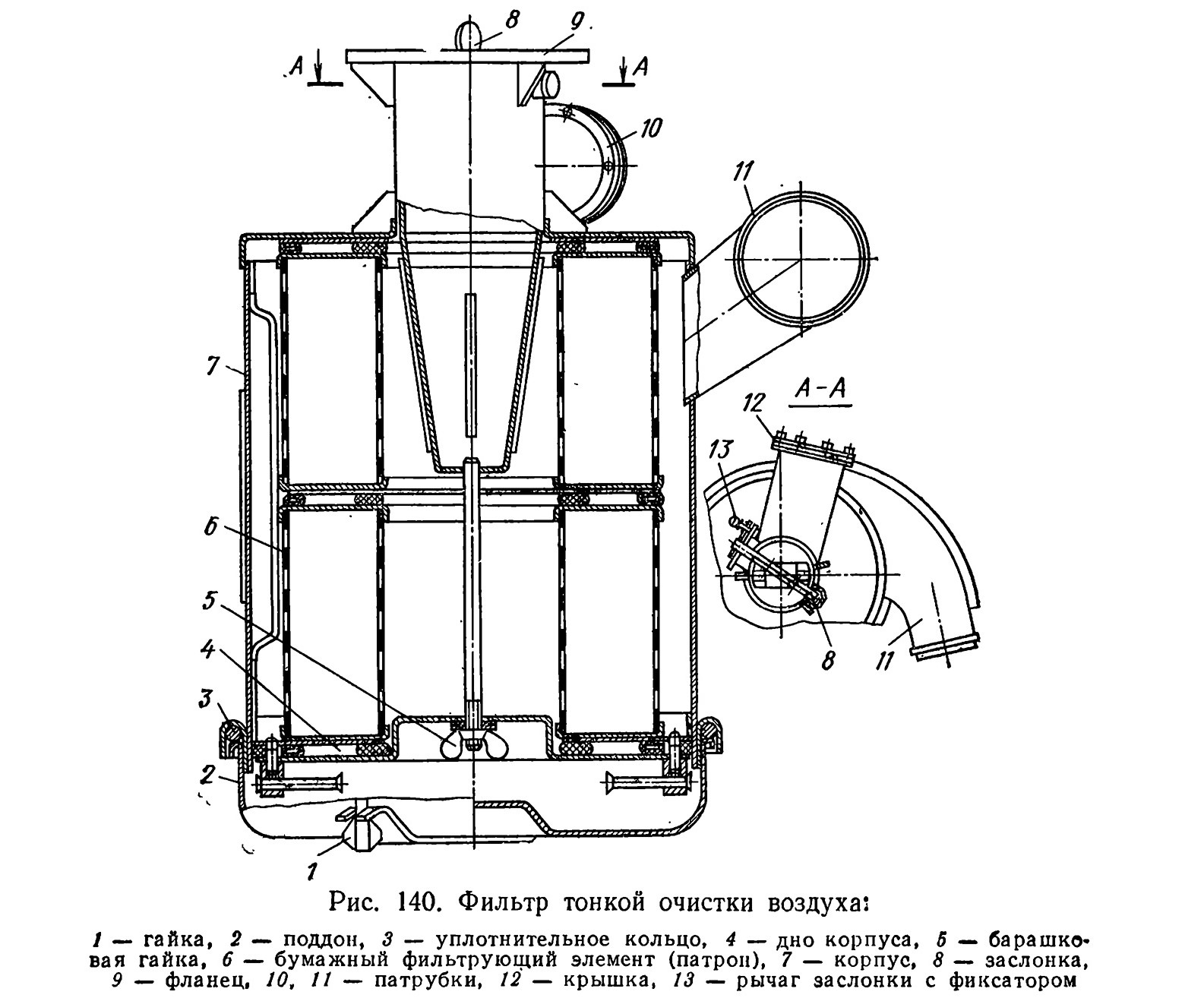

Фильтр тонкой очистки воздуха (рис. 140) состоит из корпуса 7, поддона 2 и двух бумажных фильтрующих патронов 6. К корпусу фильтра в верхней части приварены два патрубка 10 и 11. Патрубок 11 соединяется шлангом с нагнетателем турбокомпрессора. Второй патрубок 10 служит для приема теплого воздуха зимой из подкапотного пространства. Летом этот патрубок закрыт крышкой 12. Переключение фильтра на прием воздуха из подкапотного пространства осуществляется закрытием заслонки 8. Фильтр тонкой очистки прикреплен к головке цилиндров, впускной и выпускной трубам дизеля кронштейном и хомутами с прокладками.

Воздухоочиститель работает следующим образом. Благодаря разрежению на входе в нагнетатель турбокомпрессора и, следовательно, в центральной трубе воздухоочистителя воздух поступает через входные окна 9 (см. рис. 139) в циклоны 10.

Окна располагают так, чтобы воздух в циклонах двигался с завихрением. При этом грубые частицы пыли под действием центробежной силы инерции отбрасываются к стенкам циклонов и по ним скатываются через нижнее отверстие в поддон 11. Из поддона пыль захватывается отработавшими газами и выбрасывается через выпускную трубу в атмосферу. Таким образом осуществляется очистка поддона.

Предварительно очищенный воздух выходит через верхние отверстия циклонов в центральный патрубок и центральную трубу фильтра тонкой очистки, где подвергается вторичной очистке, проходя через слой бумаги фильтрующих патронов 6 (см. рис. 140).

После этого воздух поступает через патрубок 11 в нагнетательную часть турбокомпрессора, откуда под давлением нагнетается по воздухопроводам во впускную трубу дизеля.

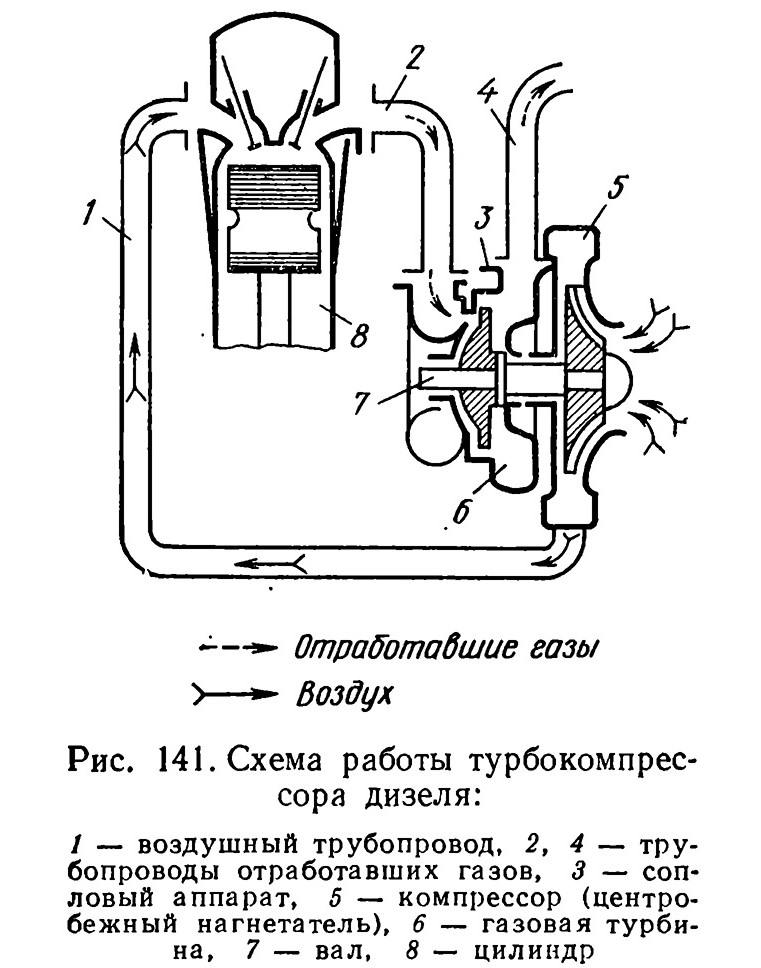

В дизеле Д-160 применен турбонаддув, позволяющий использовать энергию отработавших газов с целью повышения экономичности. Для осуществления турбонаддува применен турбокомпрессор

(рис. 141), состоящий из одноступенчатого компрессора 5 (центробежного нагнетателя) и радиальной центростремительной газовой турбины 6.

Работает турбокомпрессор следующим образом. Отработавшие газы, пройдя по выпускному трубопроводу 2, попадают через сопловый аппарат 3 на лопатки рабочего колеса турбины 6. Так как рабочее колесо закреплено на одном валу 7 с рабочим колесом центробежного нагнетателя, то они вместе начинают вращаться под действием отработавших газов, которые отводятся затем по трубопроводу 4 в атмосферу.

Газы, проходя с большой скоростью мимо отверстия трубы, связанной с поддоном мультициклона, создают в ней разрежение и отсасывают тем самым пыль из поддона.

Колесо компрессора 5 засасывает воздух из атмосферы через воздухоочиститель и под избыточным давлением нагнетает его по трубопроводу 1 в цилиндры 8 дизеля, увеличивая наполнение их воздухом. Это позволяет соответственно увеличить подачу топлива, а следовательно, повысить мощность двигателя.

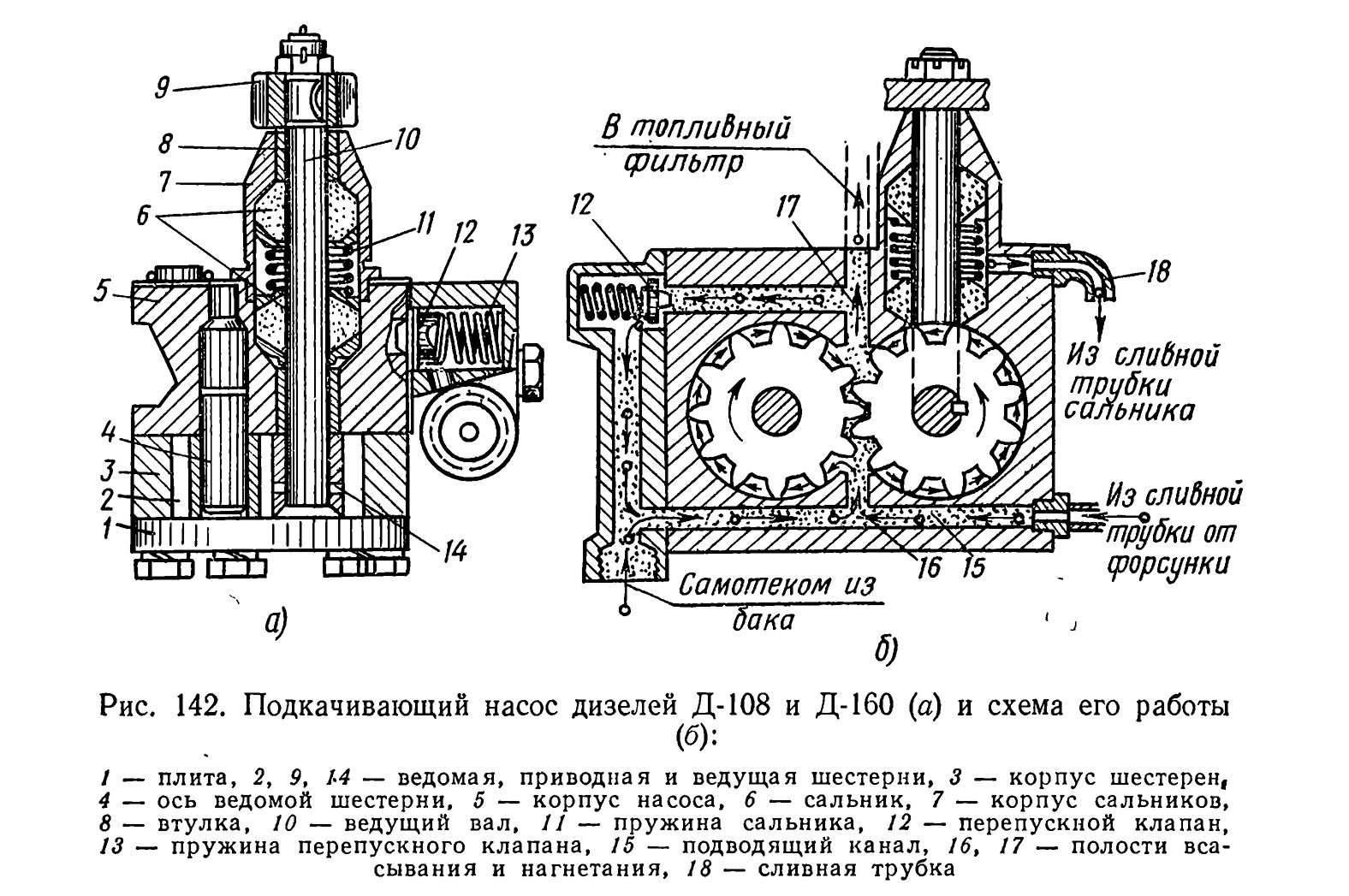

Подкачивающие насосы (рис. 142, а) шестеренного типа устанавливают на нижней плоскости корпуса регулятора.

Вал 10 насоса приводится во вращение шестерней 9 от шестерни на валу привода регулятора. Ведущая шестерня

14 насоса закреплена на нижнем конце вала 10 и находится в зацеплении

14 насоса закреплена на нижнем конце вала 10 и находится в зацеплениис ведомой шестерней 2, свободно посаженной на оси 4.

Для уменьшения утечки топлива через зазор между валом 10 и корпусом 5 насоса установлены два сальника 6, распираемые пружиной 11, Топливо, просачивающееся через нижний сальник, отводится наружу по сливной трубке 18 (рис. 142, б).

Топливо из бака по топливному каналу 15 поступает в полость 16. Под действием зубьев вращающихся шестерен 14 и 2 оно переносится из полости 16 в полость 17 и под давлением 0,06— 0,11 МПа по каналам в корпусе поступает в фильтр. Если давление топлива превышает 0,11 МПа, открывается клапан 12 и топливо перепускается в канал 15.

Подкачивающие насосы подают намного больше топлива, чем расходуют дизели при полной нагрузке. Излишки топлива обеспечивают эффективное охлаждение деталей насоса, а также бесперебойную его работу при перегрузках.

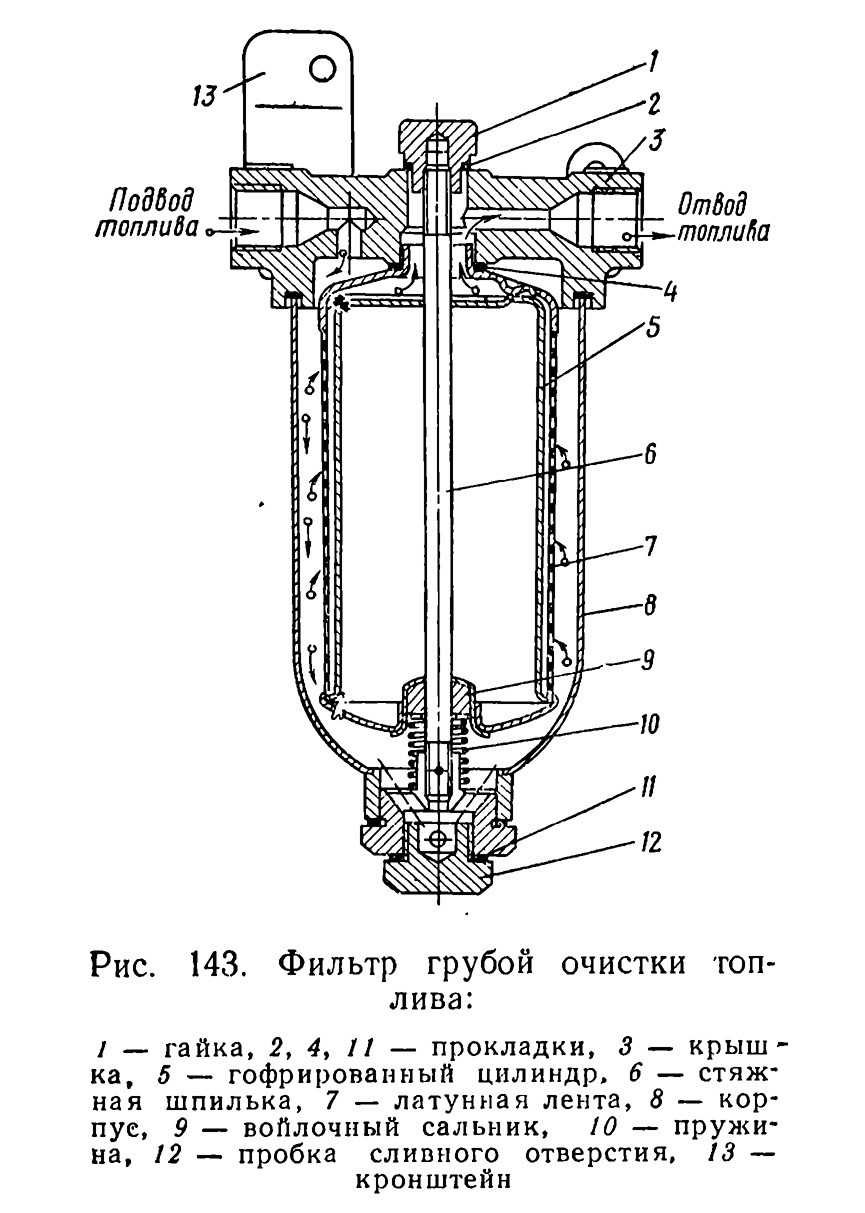

Фильтр грубой очистки (рис. 143) ленточно-щелевой помещен между баком и подкачивающим насосом. Он состоит из корпуса 8, фильтрующего элемента и крышки 3, скрепленных шпилькой 6 с гайкой 1. Фильтрующий элемент представляет собой гофрированный цилиндр 5, на наружную поверхность которого намотана латунная лента 7, имеющая односторонние выступы высотой 0,07 мм.

Топливо, поступающее из бака, проходит через щели фильтрующего элемента, на наружной поверхности которого задерживаются механические примеси. Крупные частицы и вода отстаиваются в нижней части фильтра. Отстой периодически сливают через отверстие, закрываемое пробкой 12. Очищенное топливо через штуцер в крышке 3 поступает к подкачивающему насосу.

На дизелях Д-160 устанавливают фильтры грубой очистки топлива с конусной сеткой, такие же, как на дизелях А (см. рис. 124).

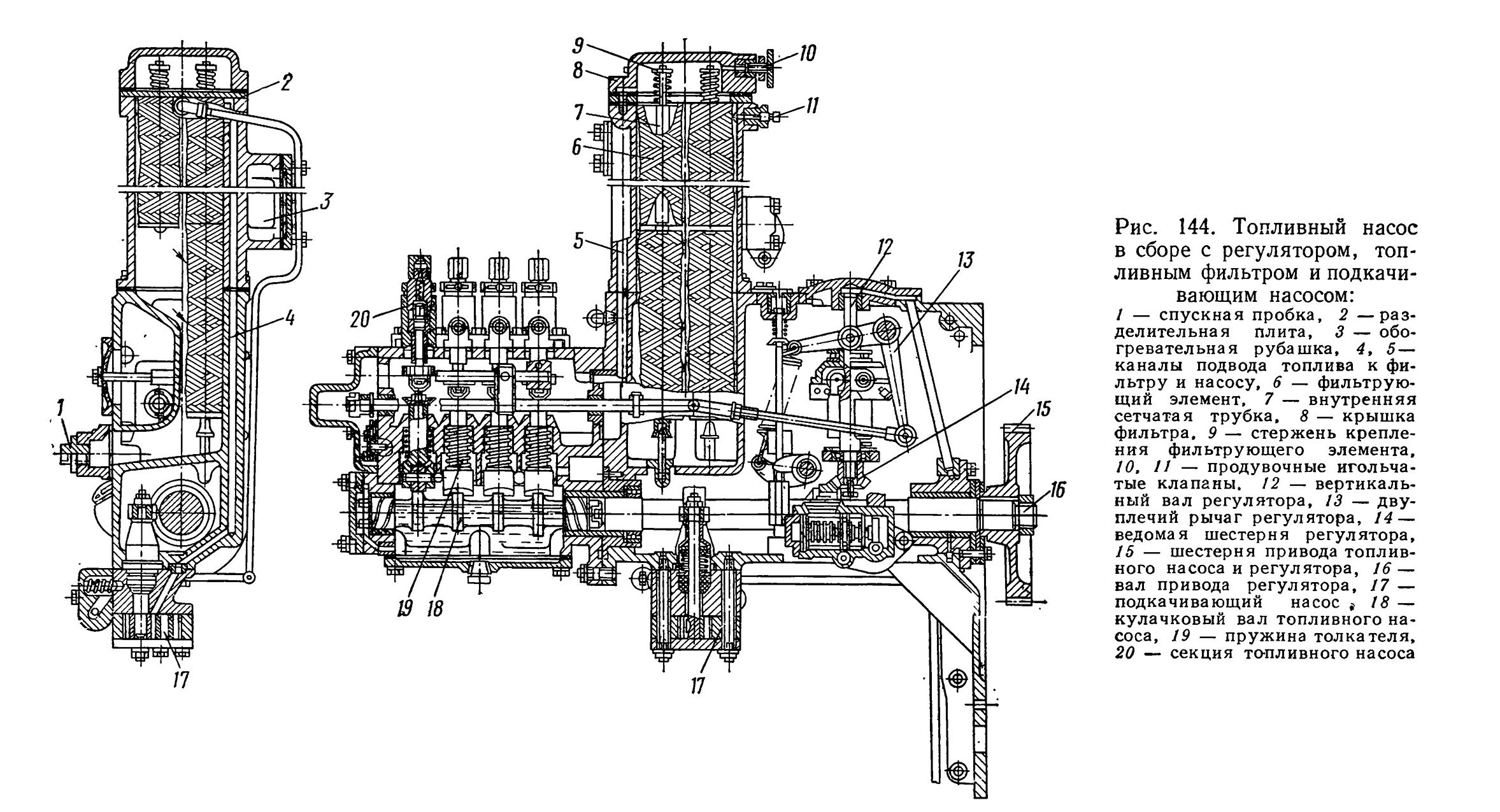

Топливный фильтр тонкой очистки (рис. 144) установлен на корпусе регулятора. Внутри корпуса фильтра размещены шесть фильтрующих элементов 6, изготовленных из хлопчатобумажной пряжи, которая крестообразно намотана на сетчатую трубку 7.

Для лучшей фильтрации топлива сетчатую трубку предварительно обертывают лентой фильтровальной бумаги.

Фильтрующие элементы надеты на квадратные стержни 9 и плотно прижаты к плите 2 пружинами. Корпус фильтра снабжен водя ной рубашкой 3 для подогрева топлива.

Воздух выпускается из фильтра при заполнении его топливом через клапаны 10 и 11. От подкачивающего насоса 17 по каналу 4 топливо подводится в верхнюю часть корпуса фильтра и заполняет его. Проникая сквозь фильтрующие элементы и очищаясь в них, топливо поступает внутрь сетчатых трубок 7, по которым поднимается вверх в камеру, образованную крышкой 8. Отсюда по каналу 5 топливо подается в канал корпуса регулятора и затем к топливному насосу. Отстой грязи и воды из нижней части камеры фильтра удаляется через отверстие в сливной горловине, закрываемое пробкой 1.

Топливные насосы дизелей Д-108 и Д-160 по принципу действия — плунжерные золотникового типа, которые посредством регуляторов автоматически изменяют подачу топлива в зависимости от изменения нагрузки двигателя. Устройство секции топливного насоса показано на рис. 42 и описано в этой статье.

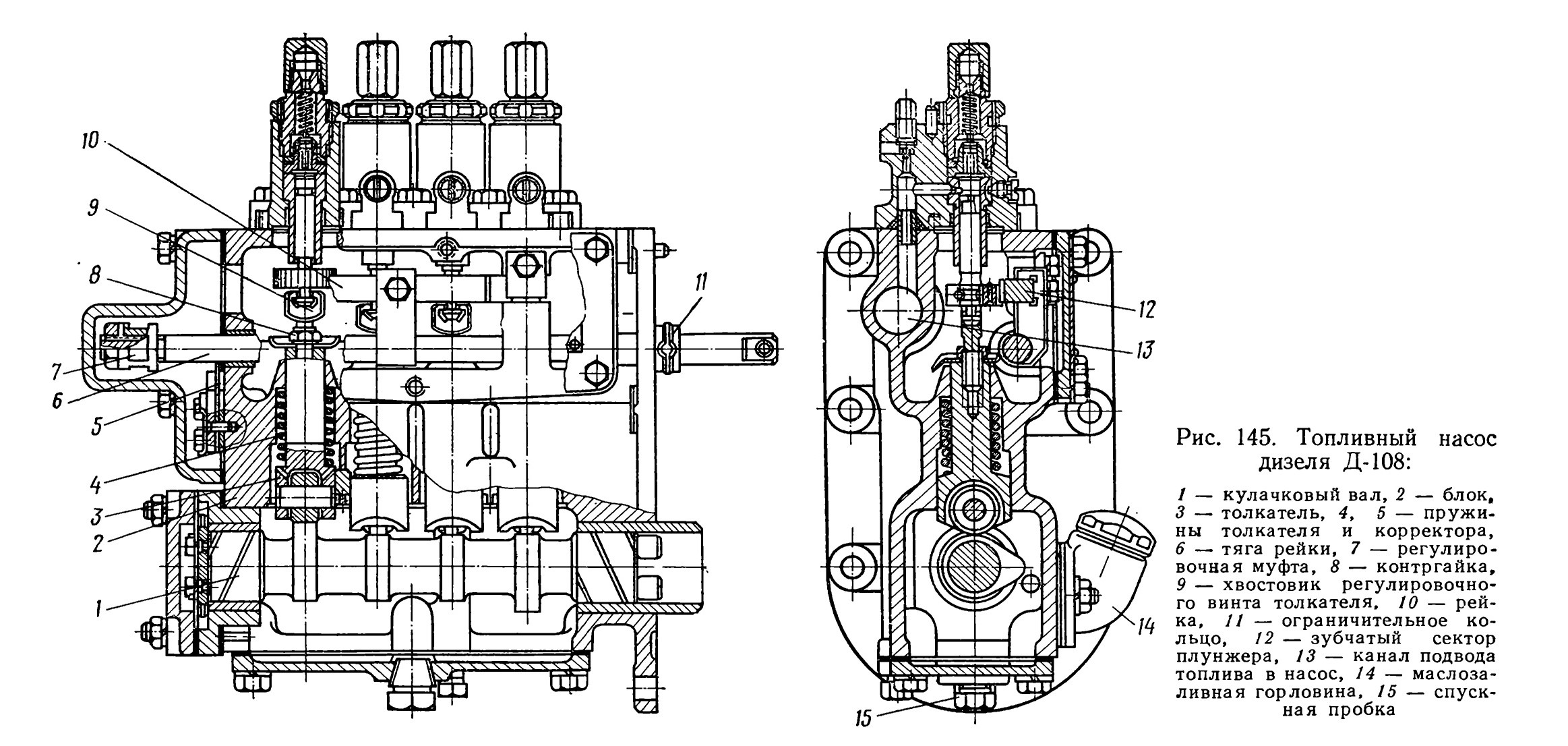

Топливный насос (рис. 145) состоит из следующих сборочных единиц: блока, механизма привода плунжеров, насосных секций, механизма регулирования подачи топлива, корректора подачи топлива и ограничителя максимальной подачи топлива (в период обкатки двигателя).

Блок 2 насоса, отливаемый из чугуна, крепят фланцем к корпусу регулятора. Все механизмы и детали насоса размещают в верхнем и нижнем отделениях, на которые он разделен горизонтальной перегородкой.

Блок 2 насоса, отливаемый из чугуна, крепят фланцем к корпусу регулятора. Все механизмы и детали насоса размещают в верхнем и нижнем отделениях, на которые он разделен горизонтальной перегородкой.Механизм привода плунжеров секций состоит в основном из кулачкового вала 1 и четырех толкателей 3. Кулачковый вал получает вращение через передаточный механизм от распределительно го вала двигателя.

Толкатели, изготавливаемые из алюминиевого сплава, служат для передачи усилий от кулачкового вала к плунжерам насоса и для регулирования момента начала подачи топлива. Кулачок на валу 1, набегая на ролик, укрепленный на толкателе, поднимает толкатель вверх и перемещает тем самым плунжер насоса. Пружина 4 при подъеме толкателя сжимается, а при сбегании ролика с выступающей части кулачка разжимается и перемещает вниз толкатель, а вместе с ним и плунжер насоса.

Сверху в стержень толкателя ввернут хвостовик 9, в паз которого входит ножка плунжера. При вывертывании хвостовика из толка теля плунжер занимает более высокое положение и раньше начинает подачу топлива и, наоборот, при ввертывании хвостовика в толкатель момент начала подачи топлива наступает позднее. Контргайка 8 фиксирует хвостовик в отрегулированном положении.

Механизм регулирования подачи топлива служит для изменения количества топлива, подаваемого насосом. Механизм состоит из зубчатой рейки 10 и соединенной с ней поводком тяги 6, Тяга 6 перемещается вдоль оси в двух бронзовых втулках, запрессованных в передней и задней стенках блока насоса. Зубцы рейки 10 входят

в зацепление с зубчатыми секторами 12 плунжеров. При передвижении тяги вместе с ней перемещается вдоль оси и рейка, поворачивающая зубчатые секторы плунжеров. Одновременно с секторами поворачиваются вокруг оси плунжеры, в результате чего изменяется количество подаваемого ими топлива.

Подача топлива увеличивается при смещении тяги 6 вправо.

Смещение тяги ограничивается регулировочной муфтой 7. Положение муфты 7 точно установлено на заводе и при эксплуатации не должно изменяться. Кольцо 11 служит упором, ограничивающим передвижение рейки влево в сторону уменьшения и полного выключения подачи топлива.

Корректор подачи топлива описан здесь (см. рис. 44). Пластинчатая пружина 5 (см. рис. 145), подкладка и накладка соединены штифтом. Так как у пластинчатой пружины 5 жестко закреплен только нижний конец, то верхний ее конец при соприкосновении с муфтой 7 может свободно прогибаться до упора в блоке. Поэтому при передвижении тяги рейки вправо, преодолевая действие пружины 5, можно дополнительно передвинуть рейку и увеличить подачу топлива. Механизм корректора закрыт крышкой, прикрепленной к блоку тремя болтами.

Ограничитель подачи топлива на время обкатки нового двигателя ввернут в крышку корректора. В ограничитель запрессован штифт, в который упирается регулировочная муфта 7 тяги рейки при своем ходе в сторону увеличения подачи топлива. При действии ограничителя двигатель Д-108 не может развивать мощность более 59 кВт. После обкатки штифт запрессовывают внутрь тела ограничителя, обеспечивая полный ход тяги рейки и получение максимальной мощности двигателя.

Устройство всережимного регулятора описано в этой статье (см. рис. 44).

На дизелях Д-107 и Д-160 применяют многодырчатые форсунки закрытого типа, схема действия которых, а также устройство и работа распылителей описаны здесь (см. рис. 40, б), а конструкция форсунки — в этой статье (см. рис. 71).