При правильном техническом обслуживании и нормальных условиях работы необходимость в разборке кривошипно-шатунного механизма обычно не возникает в течение всего гарантийного срока работы двигателя.

Техническое обслуживание кривошипно-шатунного механизма заключается в проверке креплений и плотности соединений, удалении нагара и отложений.

Периодически проверяют затяжку гаек шпилек, крепящих головку цилиндров к блок-картеру. Подтягивают гайки равномерно в несколько приемов в последовательности, указанной в инструкции по эксплуатации. При повреждении прокладки или неправильной затяжке гаек в цилиндры может проникать вода. Пуск такого двигателя затруднен. Наружные утечки воды нарушают нормальную работу системы охлаждения.

Затяжку гаек крепления шатунных и коренных подшипников после расшплинтовки проверяют динамометрическим ключом или ключами с определенной длиной плеча, имеющимися в индивидуальном комплекте инструмента. Например, гайки шатунных болтов дизеля Д-65 затянуты правильно, если момент равен 160 Н • м (320 Н на плече 0,5 м), а гайки шпилек коренных подшипников — при моменте, равном 220—260 Н • м. Для дизеля СМД-14 эти моменты соответственно равны 140—160 и 200—220 Н • м. После проверки гайки стопорят новыми шплинтами.

Сетки маслоприемников смазочного насоса и внутреннюю поверхность поддона картера промывают дизельным топливом и устанавливают их на место.

Разбирают кривошипно-шатунный механизм только в случае крайней необходимости, так как при сборке трудно сохранить взаимное расположение приработавшихся участков трущихся поверхностей, что приводит к повышенному износу деталей. Предельно допустимые зазоры в основных сопряжениях механизма установлены опытом и указаны в инструкциях по эксплуатации двигателей.

Появление недопустимых зазоров обычно связано с возникновением ненормальных стуков, падением давления масла, ухудшением смазки деталей. Если вследствие износа деталей величина зазоров превышает допустимую, детали ремонтируют или заменяют новыми.

Одновременно проверяют количество отложений в полостях шатунных шеек. Для очистки полостей вывертывают закрывающие их резьбовые пробки, предварительно сняв соответствующие крышки коренных подшипников. Полости шеек очищают деревянными палочками и промывают керосином, избегая повреждения или расшатывания масловыводящих трубок. Трубки располагают так, чтобы входные кромки не доходили до стенок полости на 3—6 мм и не располагались против маслоподводящих каналов в валу.

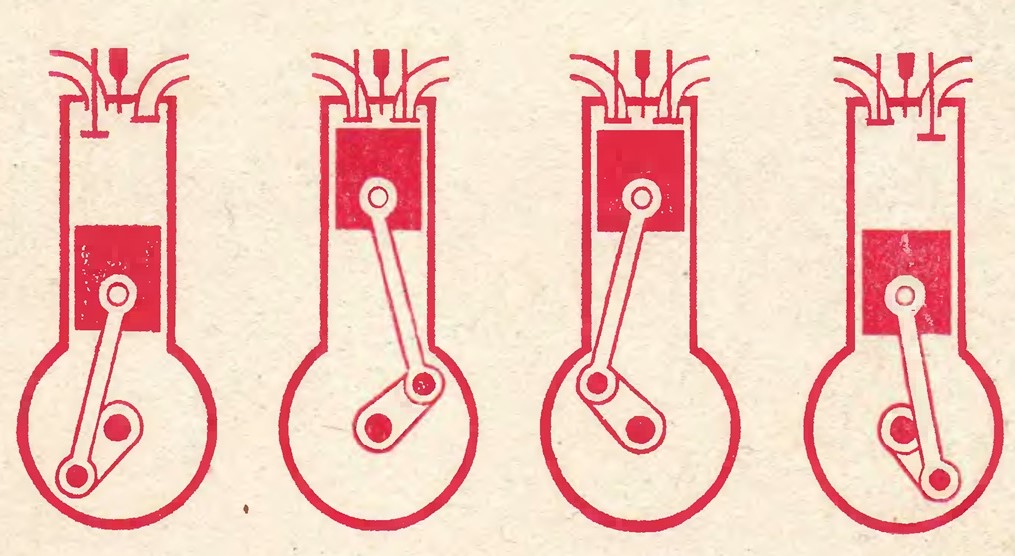

При установке поршня с шатуном в цилиндр насухо протирают чистой салфеткой рабочие поверхности цилиндра, поршня, вкладышей и шеек коленчатого вала и смазывают их тонким слоем дизельного масла.