Техническое обслуживание механизма газораспределения заключается в проверке и регулировании зазора между торцом стержня клапана и бойком коромысла, проверке герметичности клапанов и осевого перемещения распределительного вала.

Наиболее часто требуется регулировать зазоры в клапанах, так как при увеличении этих зазоров уменьшается наполнение цилиндров воздухом или смесью, а при их уменьшении обгорают фаски выпускных клапанов и заедают стержни клапанов в направляющих втулках.

Проверяют и регулируют зазоры сначала после 60 ч работы двигателя, а затем через каждые 240—480 ч. Обязательно регулируют зазоры после разборки механизма привода клапанов или снятия головки цилиндров. Перед проверкой и регулированием зазоров проверяют затяжку гаек крепления головки цилиндров и стоек осей коромысел. Зазоры удобно проверять в обоих клапанах каждого цилиндра одновременно в последовательности, соответствующей порядку работы двигателя. В этом случае для регулирования зазоров между клапанами и коромыслами в каждом следующем цилиндре коленчатый вал поворачивают на пол-оборота у четырехцилиндровых двигателей и на 120° — у шестицилиндровых двигателей. Зазоры проверяют при положениях коленчатого вала, соответствующих концу такта сжатия в каждом цилиндре.

Перед проверкой и регулированием зазоров проверяют затяжку гаек крепления головки цилиндров и стоек осей коромысел. Зазоры удобно проверять в обоих клапанах каждого цилиндра одновременно в последовательности, соответствующей порядку работы двигателя. В этом случае для регулирования зазоров между клапанами и коромыслами в каждом следующем цилиндре коленчатый вал поворачивают на пол-оборота у четырехцилиндровых двигателей и на 120° — у шестицилиндровых двигателей. Зазоры проверяют при положениях коленчатого вала, соответствующих концу такта сжатия в каждом цилиндре.

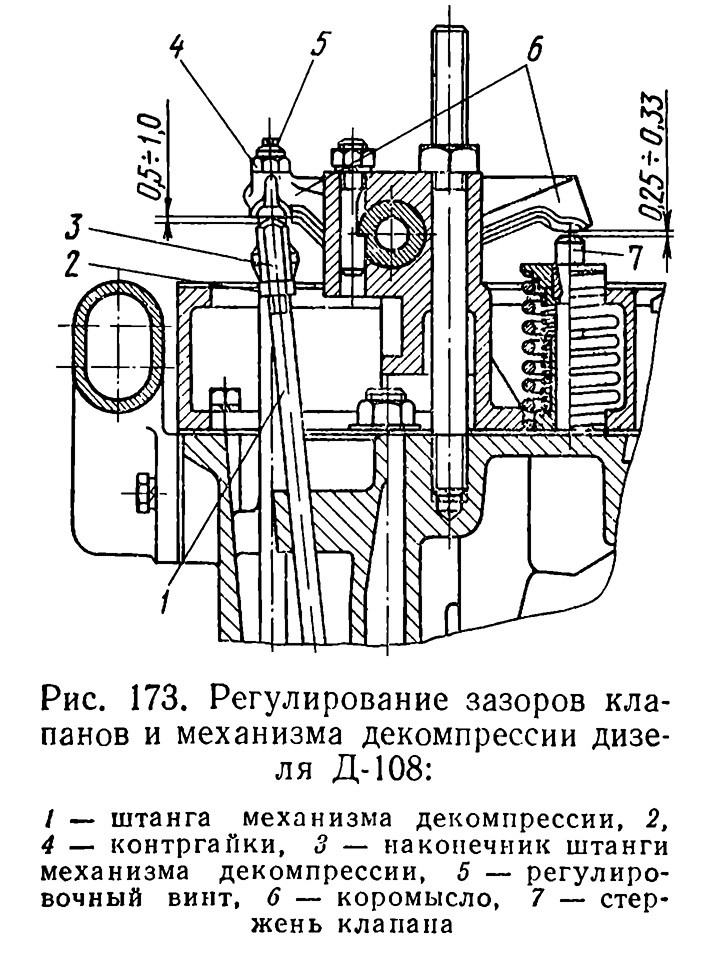

Если зазоры в клапанах, замеренные щупом, больше или меньше, чем предусмотрено, ослабляют контргайку 4 (рис. 173) регулировочного винта 5 и, проворачивая его отверткой, добиваются получения необходимого зазора. Например, для дизеля Д-108 зазор между коромыслом 6 и стержнем 7 клапана должен быть равным 0,25—0,33 мм.

Затем между наконечником 3 штанги 1 и хвостовиком коромысла 6 устанавливают зазор 0,5—1,0 мм, добиваясь открытия клапанов при включении механизма декомпрессии в пределах 0,7—2,5 мм.

Регулируют зазор поворотом наконечника 3 при ослабленной контргайке 2, после затяжки которой зазор проверяют вновь. Аналогично проверяют и регулируют зазоры в клапанах других дизелей. При правильном обслуживании и нормальных условиях работы двигателя герметичность клапанов сохраняется не менее 2000 ч работы двигателя.

Воздействие горячих газов, ударных нагрузок, отложение нагара со временем нарушают герметичное прилегание клапанов к гнездам. Это приводит к прорывам отработавших газов, уменьшению компрессии и мощности двигателя, затруднению его пуска и т. д.

Причиной появления стука в клапанах при правильных зазорах может быть отставание клапана под действием сил инерции, вызванное ослаблением пружины из-за уменьшения ее длины. Стук клапана в этом случае появляется обычно при работе двигателя с частотой вращения, близкой к номинальной. При снижении частоты вращения стук исчезает.

Ослабленную пружину можно выявить, не снимая всех пружин с головки. Для этого измеряют усилия, необходимые для отрыва каждого клапана от седла. Пружину, требующую наименьшего усилия, заменяют новой, и проверяют работу механизма по стуку двигателя.

переводят в в.м.т., чтобы клапаны не упали внутрь цилиндра.

переводят в в.м.т., чтобы клапаны не упали внутрь цилиндра.В случае небольших износов или порчи уплотняющих поверхностей клапана и седла (выбоины, коробление, обгорание фасок) их ремонтируют путем притирки.

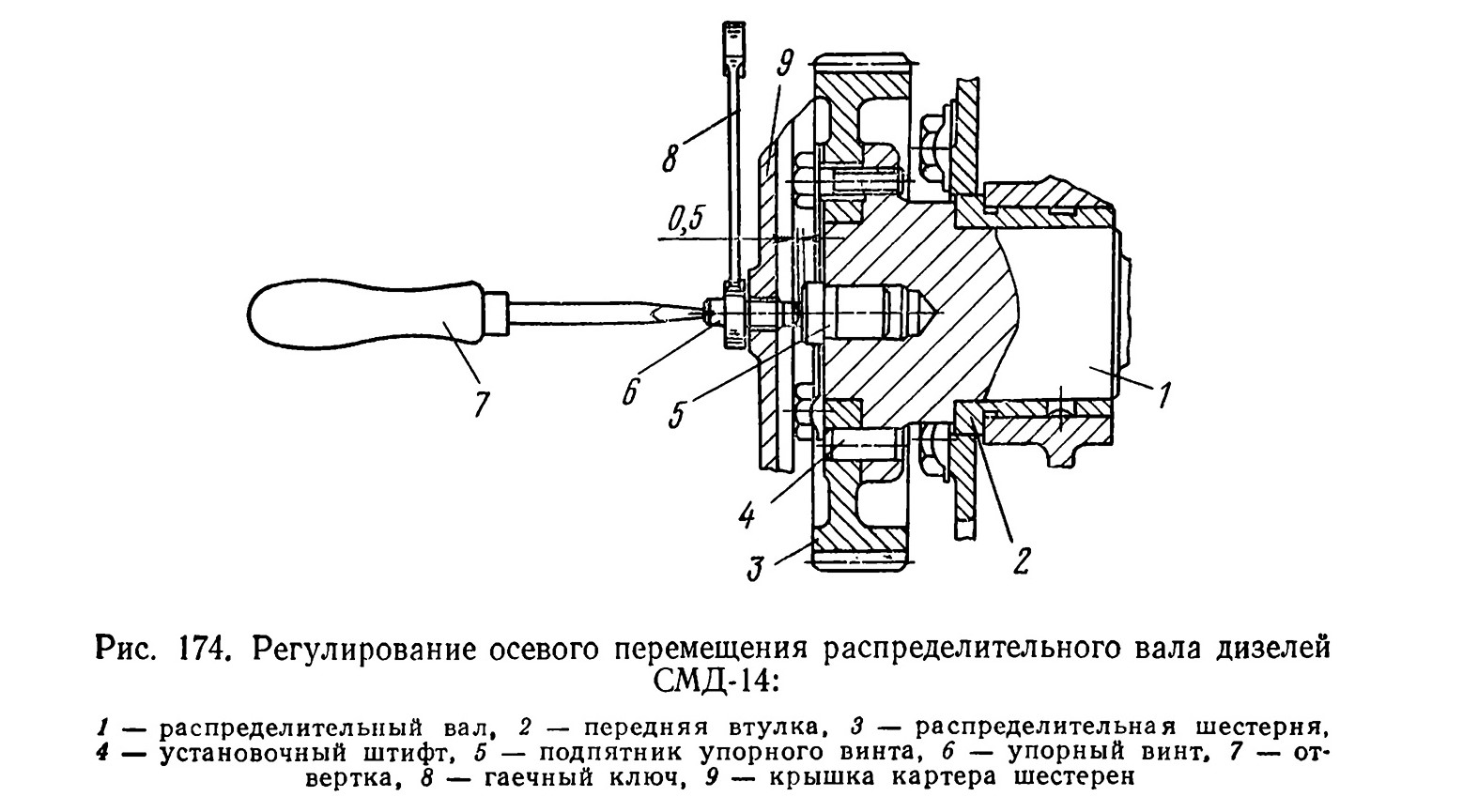

Осевое перемещение распределительного вала, например у дизелей СМД-14, регулируют при износе бурта втулки 2 (рис. 174) переднего подшипника, а также при снятии и последующей установке крышки 9 картера распределительных шестерен. При регулировании винт 6 завертывают отверткой 7 до упора в подпятник 5, отпустив предварительно ключом 8 контргайку. Затем, вывернув винт 6 на четверть оборота, вновь фиксируют его контргайкой.

Это дает возможность распределительному валу перемещаться в пределах 0,5 мм.