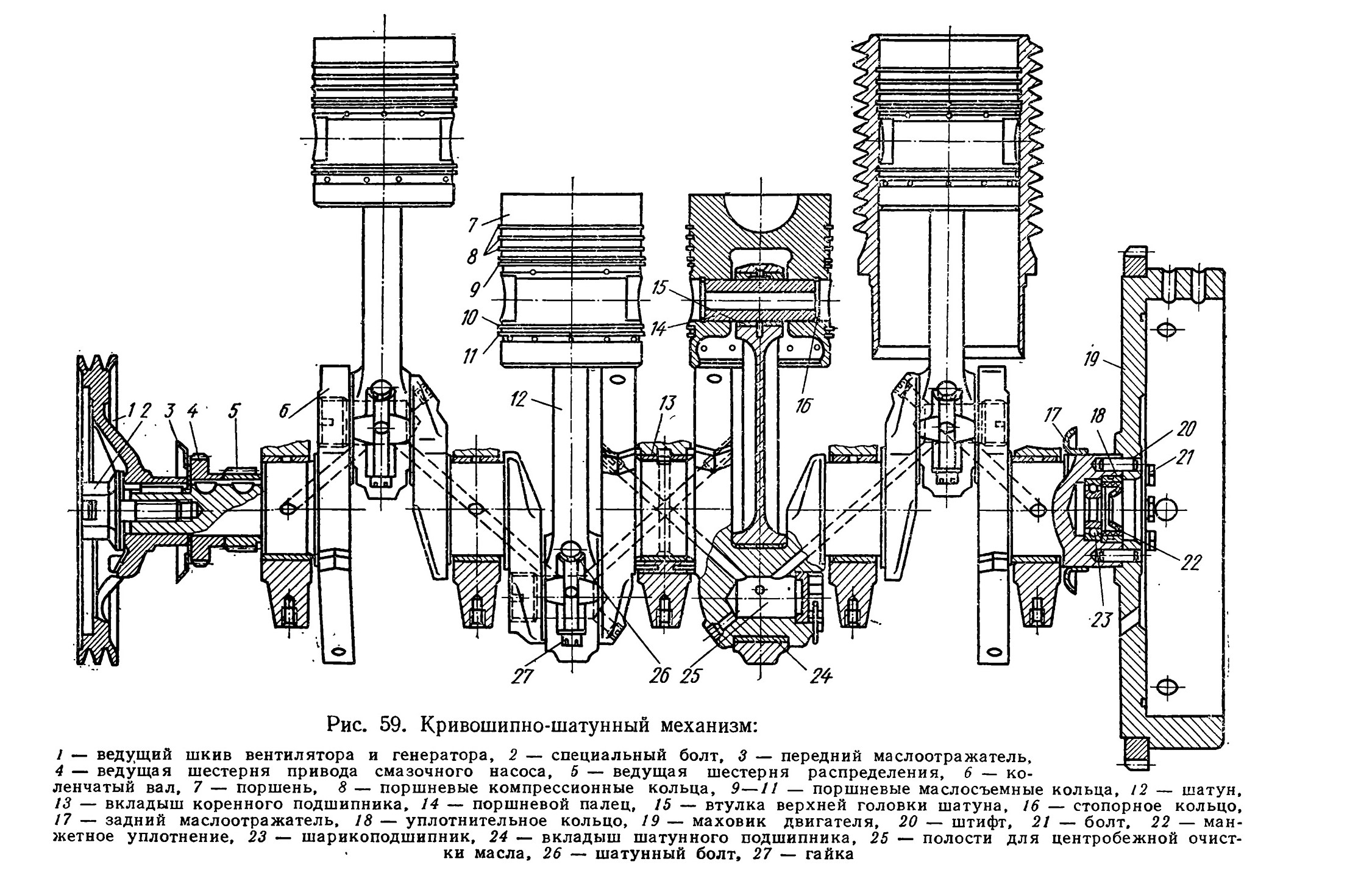

На дизелях Д-37Е применена неразделенная камера сгорания, в которой высокое давление газов; поэтому кривошипно-шатунный механизм (рис. 59) имеет усиленную конструкцию.

Поршни 7 отливают из алюминиевого сплава. На наружной боковой поверхности поршня сделано пять канавок для поршневых

колец. Три верхние канавки предназначены для компрессионных колец 8, а две нижние — для маслосъемных колец 9— 11. В каждой нижней канавке устанавливают по два маслосъемных кольца вы точками вниз. В этих же канавках сделаны сквозные отверстия для отвода излишков масла с рабочей поверхности цилиндра.

На нижнем торце поршня проточен скребок, который так же, как и маслосъемные кольца, снимает масло с зеркала цилиндра и сгоняет его в картер. В днище поршня расположены камера сгорания полусферической формы и две выемки, размещенные против клапанов. Выемки предотвращают удар поршня о клапаны.

На внутренней поверхности поршня расположены две массивные бобышки с отверстиями для поршневого пальца 14. Каждая бобышка соединена с днищем толстым ребром. Снизу в бобышках просверлено по два отверстия для подвода масла к поршневому пальцу.

Поршневые кольца отливают из специального чугуна. Верхнее компрессионное кольцо покрыто слоем хрома толщиной от 0,13 до 0,2 мм. Для лучшей приработки кольца и удержания смазочного материала поверхностный слой хрома пористый.

Второе и третье компрессионные кольца на торцовой поверхности имеют фаску, которая улучшает их приработку и уплотняющие свойства. При постановке кольца в поршень фаска должна быть обращена вверх.

Наружная цилиндрическая поверхность верхнего маслосъемного кольца покрыта таким же слоем хрома, как и поверхность компрессионного кольца. Зазор в замке у колец, вставленных в цилиндр, равен 0,3—0,8 мм. Зазор по высоте между компрессионным кольцом и буртиком канавки поршня составляет от 0,1 до 0,13 мм, а между маслосъемными кольцами и буртиком канавки — от 0,27 до 0,35 мм.

Поршневые пальцы 14 плавающего типа удерживаются от осевого перемещения стопорными кольцами. По наружному диаметру пальцы сортируют на три размерные группы и собирают с поршнями одноименных групп. Обозначение размерной группы указывают на цилиндрической поверхности пальца.

Шатуны 12 штампуют из высококачественной стали. Отверстия под вкладыши 24 обрабатывают с высокой точностью совместно с крышкой. Крышки нельзя перевертывать или переставлять с одного шатуна на другой. На боковой поверхности крышки и шатуна выбивают номер цилиндра.

В верхнюю головку шатунов запрессовывают втулки из высокооловянистой бронзы. По размерам внутреннего диаметра втулок шатуны сортируют на две группы: Б и М. Обозначение группы выбивают на верхней головке шатуна. Массу шатуна в сборе с крышками и шатунными болтами указывают на крышке.

Шатунные болты 26 изготовляют из высококачественной стали.

Болты имеют точную резьбу и хорошо обработанную нижнюю поверхность головки, которой болт опирается на крышку шатуна.

Коленчатый вал 6 имеет пять коренных и четыре шатунные шейки. Рабочие поверхности шеек вала закалены, отшлифованы и отполированы. В полостях 25 происходит центробежная очистка масла. Полости соединены между собой каналами и закрыты резьбовыми пробками.

Во всех шейках просверлены радиальные отверстия для масла.

В отверстия на шатунных шейках запрессованы трубки, которые предупреждают попадание загрязнений из полости шеек на поверхность вкладышей. Третья коренная шейка, имеющая четыре радиальных отверстия, ограничивает перемещение вала вдоль оси. Между шлифованными буртами на ее щеках и опорой в картере дизеля с каждой стороны установлено по два бронзовых полукольца. Нижние полукольца удерживаются от поворота штифтами.

Передний конец коленчатого вала 6 имеет удлиненную шейку, на него насаживают шкив 1 привода вентилятора и генератора, маслоотражатель 5, шестерню 4 привода смазочного насоса и ведущую шестерню 5 распределения. Задний конец также имеет масло отражатель 17 и фланец для крепления маховика. На щеках коленчатого вала сделаны приливы, которые при балансировке можно частично или полностью срезать.

Маховик 19 устанавливают на два штифта 20, запрессованные в коленчатый вал, и крепят к фланцу шестью болтами 21. Зубчатый венец маховика перед напрессовкой нагревают до 250—300 °C.

На торцевой поверхности обода маховика расположены отверстия для крепления муфты сцепления.