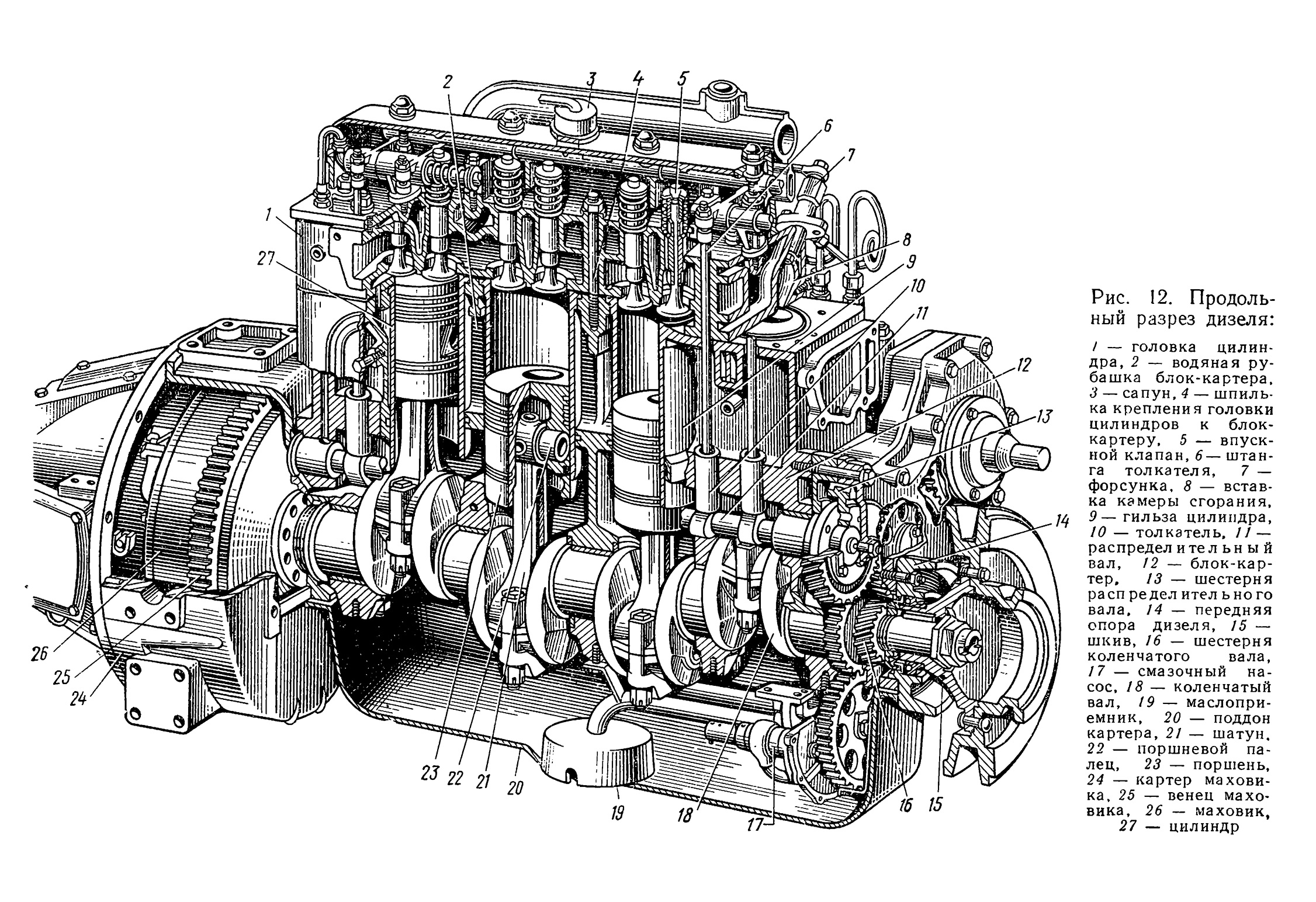

Кривошипно-шатунный механизм показан на продольном разрезе дизеля (рис. 12).

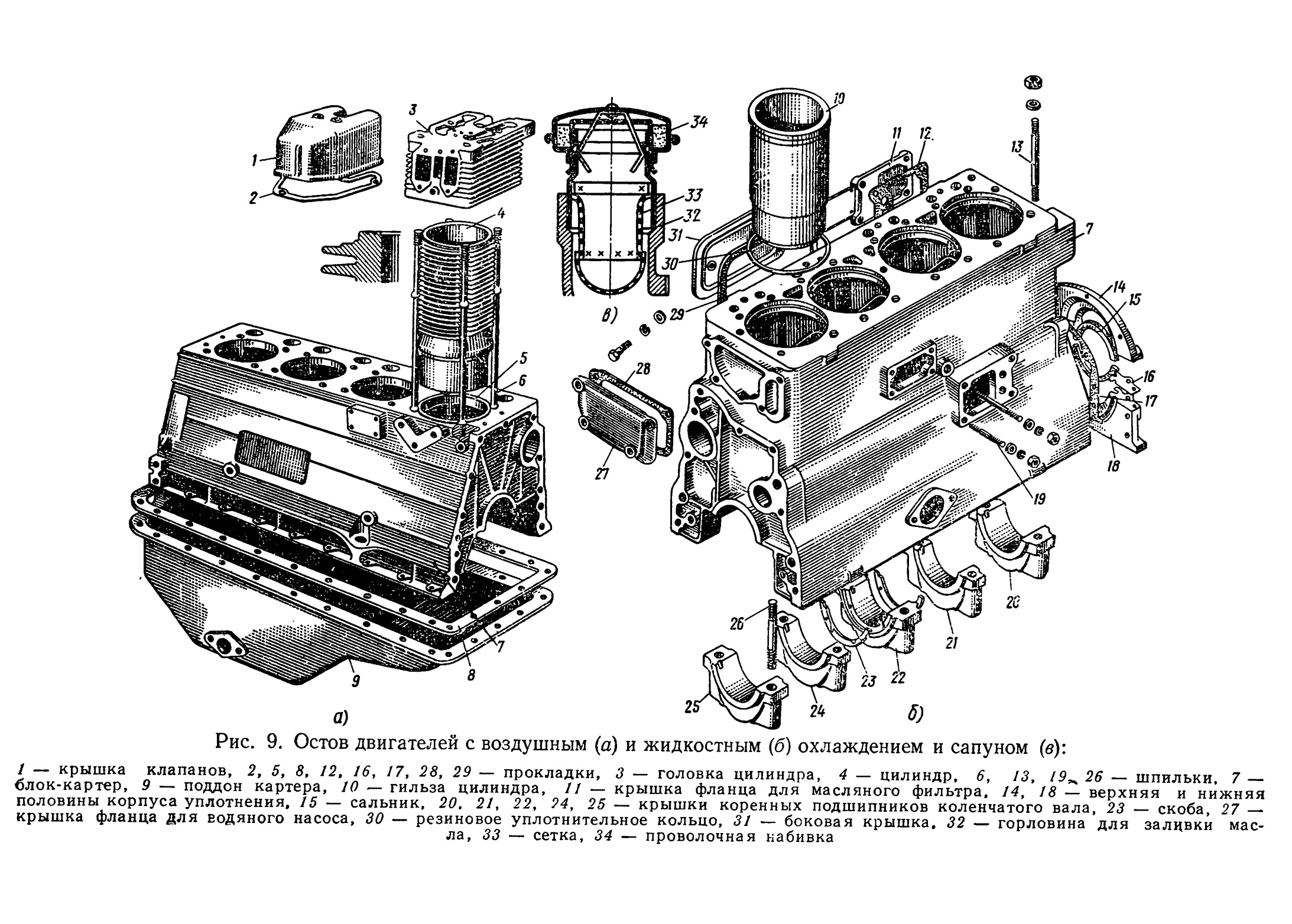

Цилиндр 27 вместе с поршнем 23 и головкой 1 образует замкнутый объем, в котором совершается рабочий цикл двигателя. Внутренняя поверхность стенок цилиндра служит направляющей при движении поршня. Цилиндры могут изготовляться каждый в отдельности (см. рис. 9, а) или в общей отливке блока цилиндров (см. рис. 9, б).

Внутреннюю шлифованную поверхность цилиндров, называемую зеркалом, обрабатывают с достаточно высокой точностью (ее овальность и конусность должны быть не более 0,02 мм), чтобы обеспечить легкость движения поршня и плотное прилегание его к цилиндру.

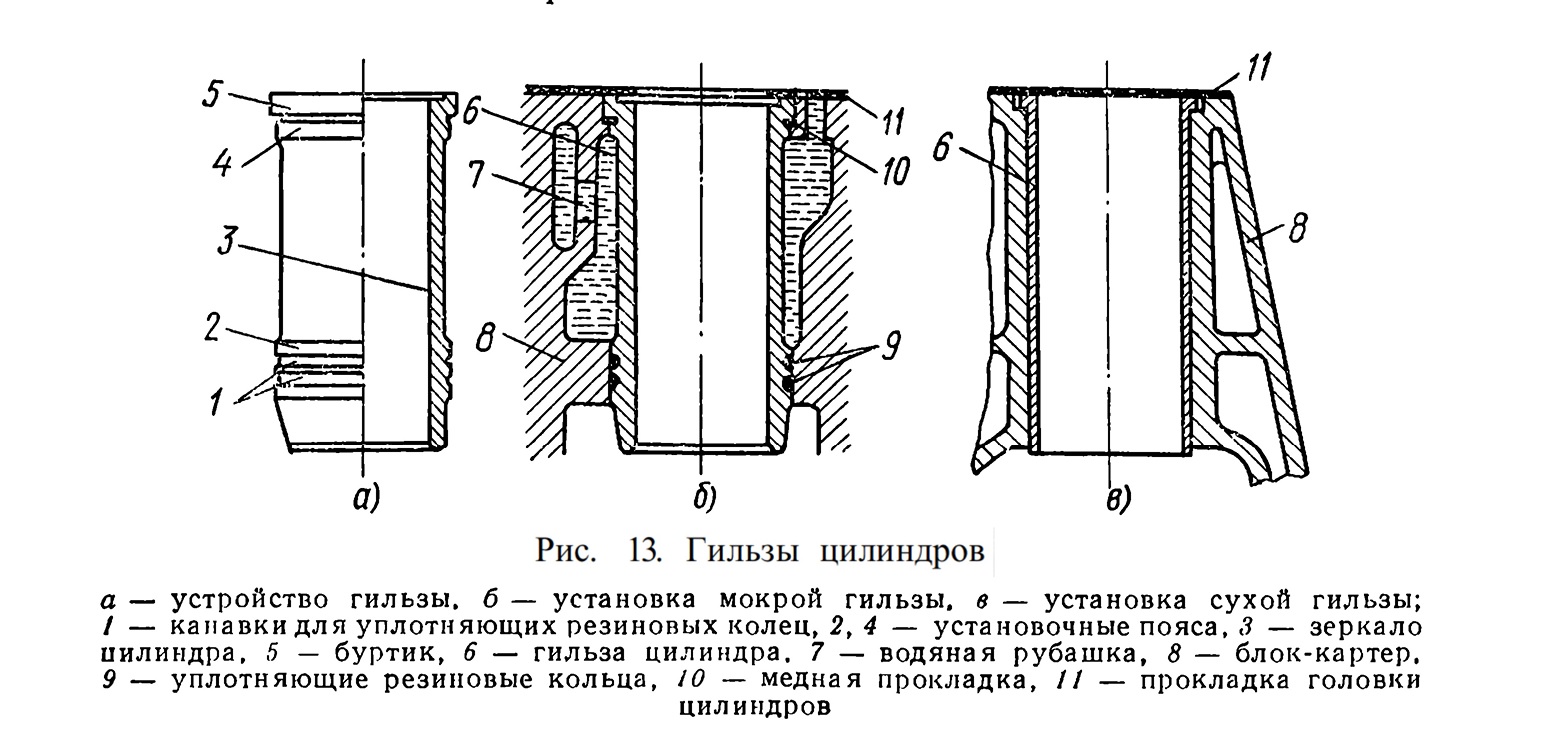

При использовании жидкостного охлаждения большинство картеров выполняют со вставными гильзами 10 (см. рис. 9, б) цилиндров. Для повышения износоустойчивости внутреннюю поверхность гильз, изготовляемых из легированного чугуна, часто подвергают закалке с нагревом токами высокой частоты на глубину 1,5—3 мм. Применение вставных гильз позволяет увеличить срок службы блока путем замены изношенных гильз.

Гильзы (рис. 13), устанавливаемые в блоки, подразделяют на мокрые, т. е. омываемые с наружной стороны охлаждающей жидкостью, и сухие, устанавливаемые в расточенный цилиндр и не омываемые охлаждающей жидкостью. Для центрирования гильзы относительно блока на ее поверхности сделаны два установочных пояса 2 и 4 (рис. 13, а). Буртик 5 является опорой для гильз.

Мокрую гильзу (рис. 13, б) устанавливают в гнезде так, чтобы предотвратить утечку жидкости из водяной рубашки в цилиндр и картер. Уплотнение гильзы достигается с помощью медной прокладки 10 и резиновых колец 9, помещаемых в канавки 1. Резиновые кольца заполняют пространство в канавках и создают надежное уплотнение между гильзой и блок-картером. Торец гильзы несколько выступает над верхней плоскостью блока, что создает надежное уплотнение от прорыва газов из цилиндра путем плотного прижатия прокладки 11. Сухие гильзы (рис. 13, в) запрессовывают в блок цилиндров.

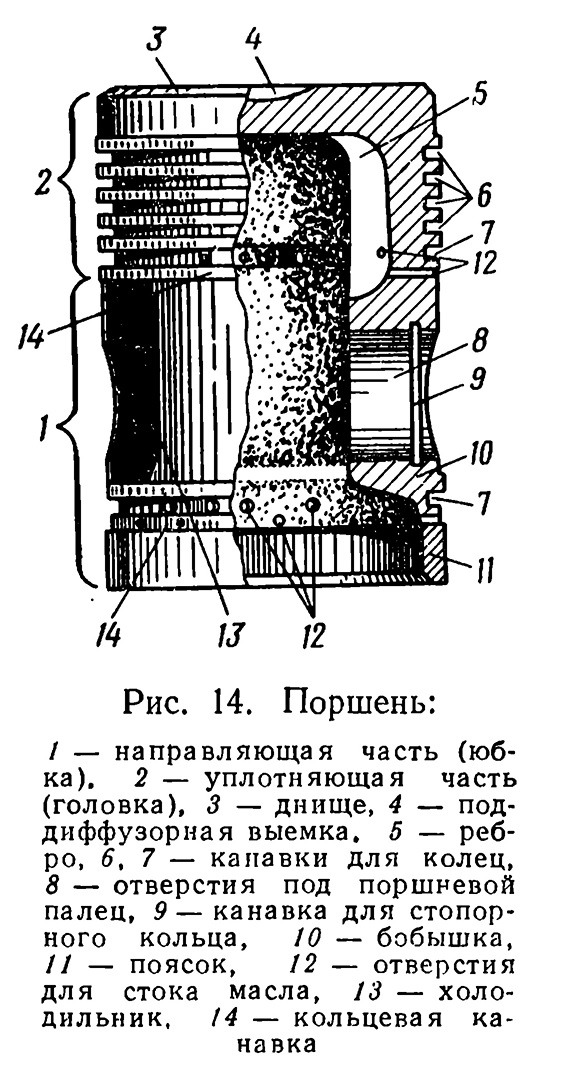

Поршень (рис. 14) служит для восприятия давления расширяющихся газов и передачи его через поршневой палец и шатун на коленчатый вал. Поршень находится под действием высокой температуры газов (1000—2500 °C) и перемещается с большой скоростью (5—15 м/с), поэтому к его конструкции предъявляются высокие требования. Поршни изготовляют из серого чугуна или из алюминиевых сплавов. В автотракторных двигателях ввиду ряда преимуществ (меньшая масса, большая теплопроводность, меньшие потери на трение) применяют поршни из алюминиевых сплавов.

Поршень находится под действием высокой температуры газов (1000—2500 °C) и перемещается с большой скоростью (5—15 м/с), поэтому к его конструкции предъявляются высокие требования. Поршни изготовляют из серого чугуна или из алюминиевых сплавов. В автотракторных двигателях ввиду ряда преимуществ (меньшая масса, большая теплопроводность, меньшие потери на трение) применяют поршни из алюминиевых сплавов.

У поршня различают три части: направляющую (юбку) 1, уплотняющую (головку) 2 и днище 3. Головка поршня при нагревании расширяется больше, поэтому она имеет меньший диаметр, чем юбка.

Днище поршня выполняют плоским или фасонной формы (у всех дизелей).

Фасонная форма днища способствует хорошему перемешиванию топлива с воздухом во время сгорания.

Внутри поршня имеется два прилива — бобышки 10 с расточенными отверстиями 8 под поршневой палец. Для повышения прочности и лучшего отвода тепла бобышки связаны с днищем симметрично

расположенными ребрами 5. Кольцевые канавки 9 на внутренней поверхности бобышек служат для установки стопорных колец, удерживающих поршневой палец от перемещения. На наружной боковой поверхности поршня сделано от четырех до пяти канавок 6 и 7 для поршневых колец. Две или три верхние канавки 6 предназначены для компрессионных колец, а одна или две нижние 7 — для маслосъемных колец. Если имеется несколько маслосъемных колец, то одно из них устанавливают в канавке 7, расположенной ниже отверстия 8 под поршневой палец.

Иногда под канавками для маслосъемных колец расположены неглубокие кольцевые канавки 14. По окружности канавок 7 и 14 сделаны сквозные отверстия 12, по которым избыток масла, снимаемого кольцами с рабочей поверхности цилиндра, стекает внутрь поршня, а затем в картер.

Так как поршень движется не равномерно, то вследствие этого возникают силы инерции, которые создают дополнительные ударные нагрузки на кривошипно-шатунный механизм. Во избежание повышенной вибрации дизеля от неуравновешенных сил инерции поршни тщательно подбирают по массе.

Срезая металл с пояска 11, добиваются, чтобы разница в массе у поршней на одном двигателе не превышала установленной нормы (10—14 г).

Для получения минимального зазора между направляющей частью 1 поршня и стенкой цилиндра в холодном двигателе и устранения заедания поршня при нагревании на его наружной поверхности иногда снимают часть металла у бобышек, делая неглубокие вырезы прямоугольной формы, называемые холодильниками 13.

Поршневые кольца (рис. 15) подразделяют на компрессионные и маслосъемные.

Компрессионные кольца предназначены для того, чтобы между поршнем и стенкой цилиндра не проходили газы. Маслосъемные кольца используют для снятия со стенки цилиндра избытка масла, дающего большое количество нагара и вызывающего дымление двигателя.

Поршневые кольца изготовляют из легированного чугуна путем индивидуальной отливки с последующей механической обработкой и вырезкой замка 3, который может иметь различную форму: прямую, косую или ступенчатую. Наиболее надежными в работе являются прямые замки.

Торцовую поверхность колец шлифуют. Диаметр кольца делают несколько больше диаметра поршня, вследствие чего выступающая из канавки часть кольца перекрывает зазор между цилиндром и поршнем, а наличие в кольце разреза позволяет ему пружинить во время работы.

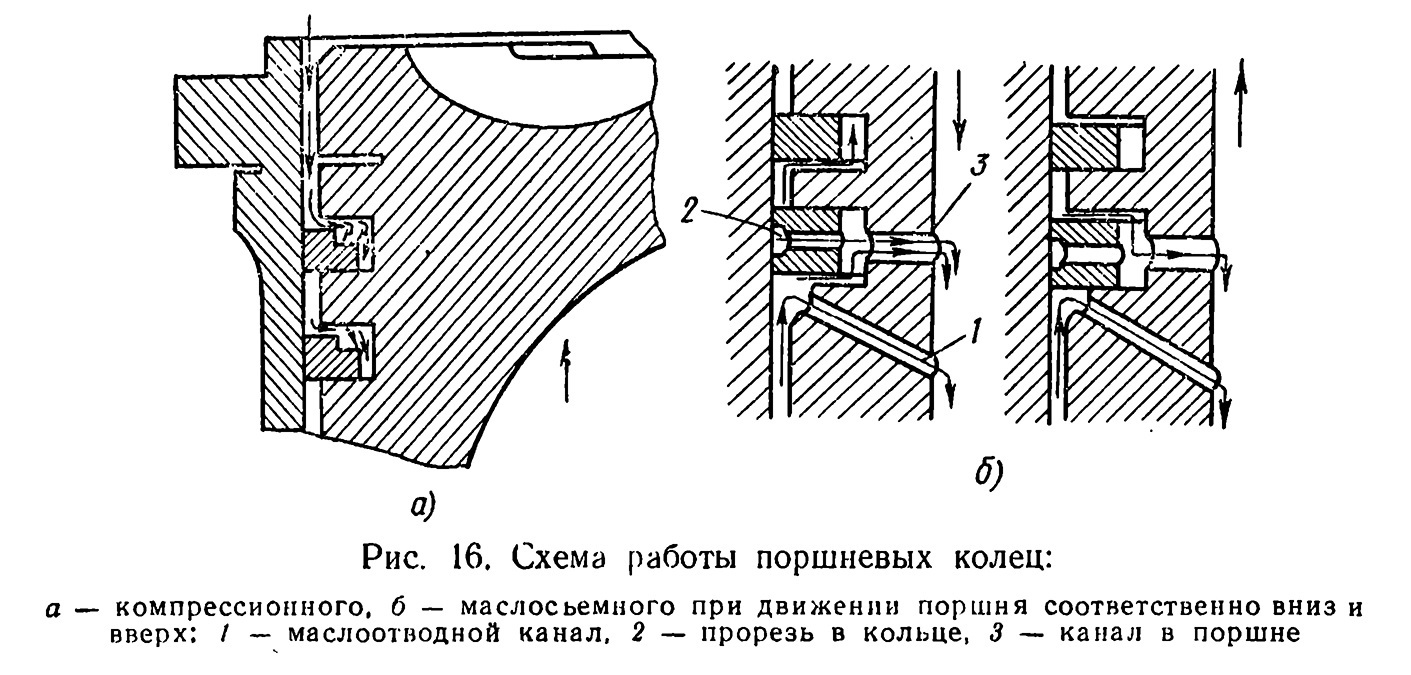

Компрессионные кольца устанавливают в канавки поршня так, чтобы замки их были смещены один относительно другого во избежание прорыва газов через зазоры в замках. В то время, когда газы в цилиндре находятся под большим давлением, они проникают в зазор между внутренней цилиндрической поверхностью кольца и поверхностью канавки и прижимают кольцо к стенке цилиндра (рис. 16, а). Следовательно, компрессионные кольца прижимаются к стенке цилиндра как силами упругости, так и давлением газов.

Для уменьшения износа наружную цилиндрическую поверхность компрессионных колец покрывают слоем пористого хрома. В порах

удерживается смазка, благодаря чему уменьшается износ колец и стенок цилиндра.

С целью лучшего снятия излишков масла и отвода его в кар тер двигателя маслосъемным кольцам придают специальную форму.

На наружной цилиндрической поверхности протачивают канавку 1 (см. рис. 15), которая уменьшает опорную поверхность кольца, вследствие чего увеличивается удельное давление кольца на стенку цилиндра. В дне канавки 1 по всей окружности делают прорези 2.

При движении поршня вниз (см. рис. 16, б) излишки масла снимаются кромками кольца и через зазор между кольцами и стенкой канавки поршня и прорезь 2 в кольце, а затем через канал 3 в поршне отводятся в картер двигателя. Если у поршня имеются маслоотводные каналы 1 под маслосъемным кольцом, то часть снятого масла стекает в картер по этим каналам. Подобный процесс перетекания излишков масла в картер происходит при движении поршня вверх.

Зазор между поршневыми кольцами и канавками по высоте делают очень малым (0,03—0,15 мм). При увеличенных зазорах происходит прорыв газов и перегрев колец. В результате масло окисляется, в зазорах образуются отложения, кольца перестают свободно перемещаться и пружинить. Это явление носит название пригорания (закоксовывания) колец и сопровождается потерей двигателем мощности и повышенным расходом масла. Зазоры у нижних колец должны быть меньше, чем у верхних, так как нижние кольца из-за сравнительно слабого нагрева меньше коробятся. По толщине кольцо подбирают таким, чтобы оно могло легко перемещаться в канавке поршня и полностью углубляться в нее.

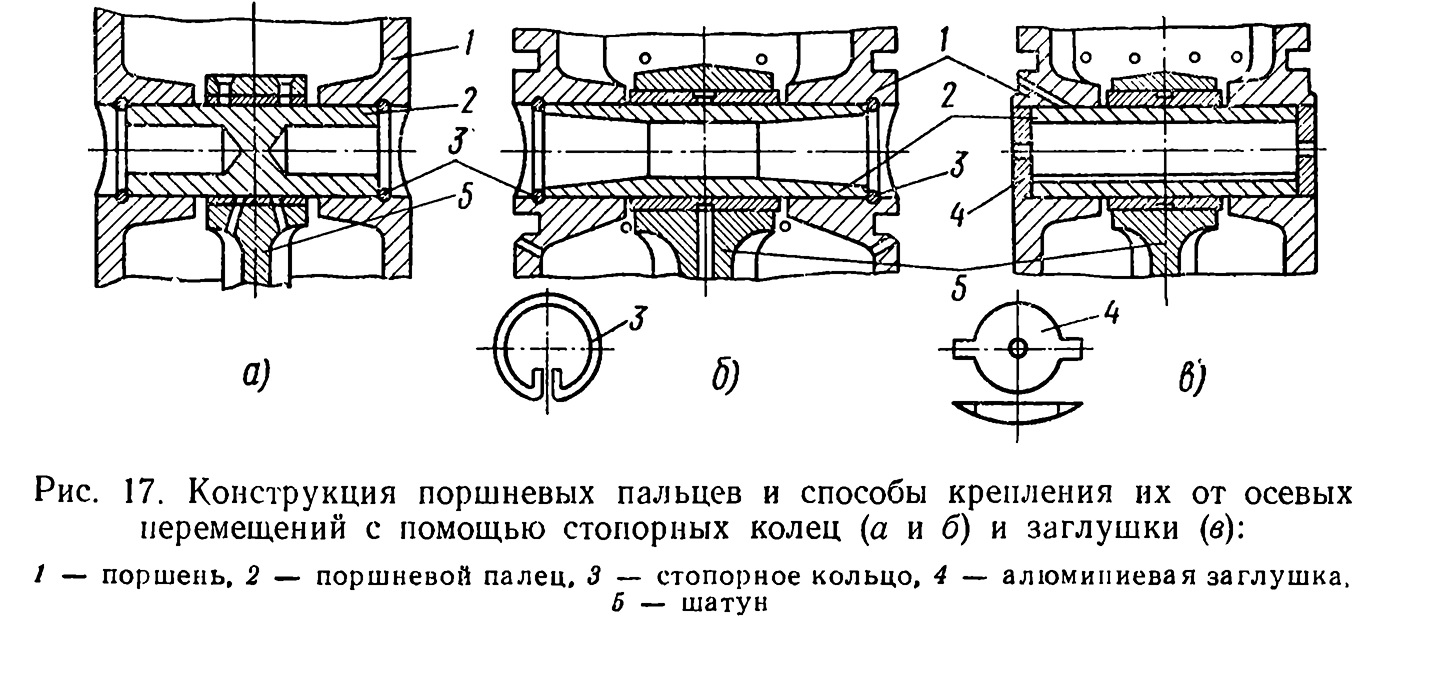

Поршневой палец (рис. 17) служит для шарнирного соединения поршня с шатуном. Условия работы поршневого пальца весьма тяжелы: он подвергается воздействию переменных и ударных нагрузок. Наружная поверхность пальцев должна обладать значительной твердостью, их изготовляют из малоуглеродистых или легированных сталей, а для уменьшения массы делают из труб (рис. 17, в). Если палец изготовлен из малоуглеродистой стали, его наружную поверхность цементируют (насыщают углеродом).

Все пальцы подвергают закаливанию, шлифованию и полированию.

Для большей жесткости внутренний канал в пальце иногда выполняют переменного сечения (рис. 17, б). У двухтактных двигателей для предотвращения прорыва горючей смеси из кривошип ной камеры в выпускной канал палец имеет перегородку (рис. 17, а).

По характеру сопряжения с поршнем и шатуном, поршневые пальцы разделяют на три типа: закрепленные в бобышках, закреп ленные в головке шатуна и плавающего типа. В двигателях чаще всего применяют пальцы плавающего типа, которые во время работы легко могут поворачиваться как в бобышках поршня, так и во втулке шатуна. Это повышает срок службы пальца вследствие более равномерного износа его поверхности.

От осевого перемещения палец удерживают либо стопорными кольцами 3 (см. рис. 17, а и б), либо алюминиевыми заглушками 4 (см. рис. 17, в) с выпуклыми сферическими головками. При этом палец не соприкасается с зеркалом цилиндра и не портит его.

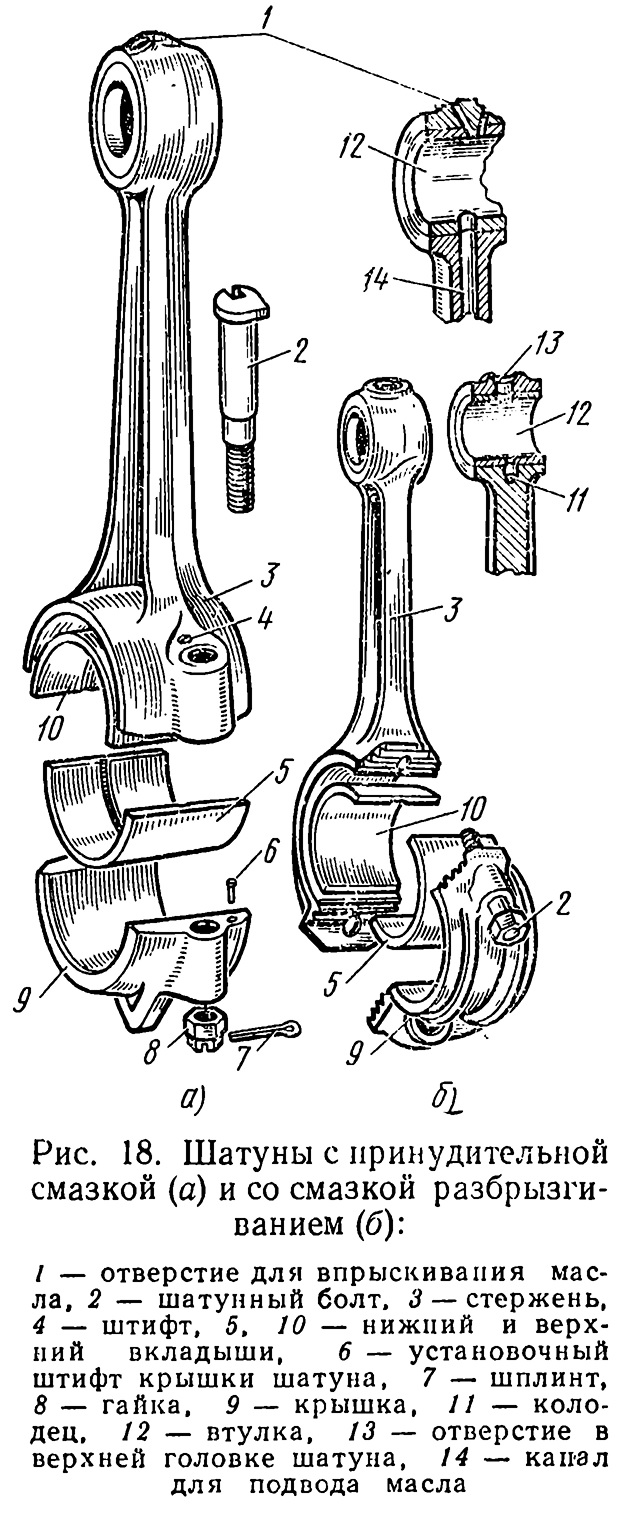

Шатун (рис. 18) предназначен для соединения поршня с коленчатым валом. В рабочем такте усилие, создаваемое давлением газов, передается через шатун от поршня коленчатому валу, а в остальных тактах, наоборот, от коленчатого вала поршню для выталкивания отработавших газов, впуска и сжатия горючей смеси или воздуха.

Шатун состоит из верхней головки, соединяющейся с помощью пальца с поршнем, стержня 3 обычно двутаврового сечения и нижней головки. Для соединения с коленчатым валом нижняя головка сделана разъемной. Съемная часть нижней головки шатуна называется крышкой. Шатуны должны быть прочными, жесткими и легкими.

Их изготовляют штамповкой из высококачественной углеродистой или легированной стали с последующей термической и механической обработкой.

Шатуны различают по способу подвода масла к поверхности пальца. В некоторых двигателях масло к бронзовой или латунной втулке 12 (рис. 18, а), запрессованной в верхнюю головку, по дается принудительно из нижней головки по каналу 14 в стержне шатуна. Избыток масла после смазывания пальца через два отверстия 1 впрыскивается на внутреннюю поверхность днища поршня и охлаждает его.

В других двигателях верхняя головка шатуна смазывается разбрызгиванием. Через сквозные отверстия 13 (рис. 18, б), в которые масло попадает в результате разбрызгивания его коленчатым валом и вытекания из-под поршневых колец, смазочный материал поступает к трущимся поверхностям. На внутренней поверхности втулки масло заполняет мелкие неровности и благодаря этому равномерно распределяется по поршневому пальцу. Колодец 11, сделанный в верхней головке шатуна, является резервуаром, из которого масло вытекает на поверхность пальца в период уменьшения нагрузки, действующей по направлению к нижней головке. Во избежание трения о бобышки поршня длина верхней головки шатуна на 2—4 мм меньше, чем расстояние между торцами бобышек поршня.

Шатуны также различаются способом крепления крышки 9.

В одном случае (см. рис. 18, а) крышку крепят к шатуну шлифованными шатунными болтами 2 с корончатыми гайками 8. В другом (см. рис. 18, б) крышку 9 фиксируют треугольными шлицами и крепят к шатуну двумя болтами, которые завертывают в резьбовые отверстия в теле шатуна и стопорят специальными пластинами.

Шатунные болты и гайки изготовляют из хромистой стали и подвергают термической обработке. Болты устанавливают по одному с каждой стороны, гайки стопорят шплинтами 7. Чтобы при затяжке гаек болты не проворачивались, их головки удерживают штифтами 4 или с помощью лысок. Внутреннюю поверхность нижней головки шатуна, которая служит постелью для установки шатунного подшипника, обрабатывают с большой точностью. Верхнюю часть нижней головки шатуна и крышку обрабатывают совместно, поэтому переставлять крышку 9 с одного шатуна на другой нельзя.

На поверхности обеих половин нижней головки шатуна ставят одинаковые метки, в соответствии с которыми соединяют крышку с шатуном и шатун с поршнем соответствующего цилиндра.

Шатунные подшипники большинства двигателей представляют собой тонкостенные вкладыши 5 и 10, изготовленные из стальной ленты толщиной 1—4 мм, внутренняя поверхность которой для уменьшения трения и износа шеек

коленчатого вала покрыта тонким слоем антифрикционного сплава толщиной 0,25—0,7 мм. Новые вкладыши шатунных подшипников взаимозаменяемы, т. е. их можно устанавливать в шатун без подгонки. Коленчатый вал (рис. 19) воспринимает усилия, передаваемые шатунами от поршней, и приводит в действие механизмы машин, а также вспомогательные механизмы двигателя.

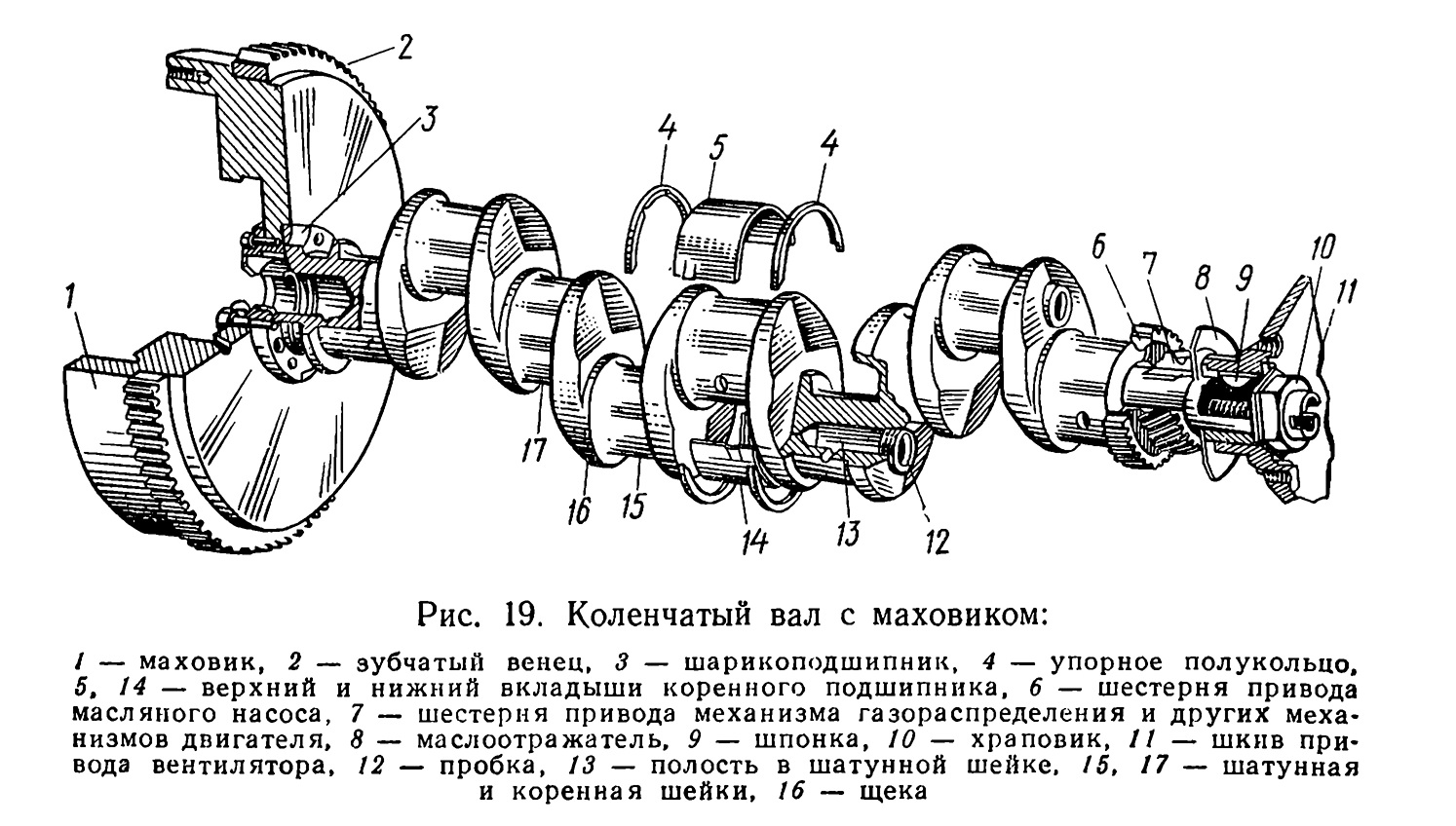

коленчатого вала покрыта тонким слоем антифрикционного сплава толщиной 0,25—0,7 мм. Новые вкладыши шатунных подшипников взаимозаменяемы, т. е. их можно устанавливать в шатун без подгонки. Коленчатый вал (рис. 19) воспринимает усилия, передаваемые шатунами от поршней, и приводит в действие механизмы машин, а также вспомогательные механизмы двигателя.Коленчатый вал штампуют из высокоуглеродистой стали или отливают из высокопрочного чугуна. Он состоит из коренных шеек, которыми вал опирается на коренные подшипники, расположенные в картере; щек 16, связывающих коренные 17 и шатунные 15 шейки; фланца или конуса для крепления маховика 1 и переднего конца (носка) для установки ряда деталей.

Шатунная шейка 15 и прилегающие к ней щеки 16 образуют кривошип (колено). Для повышения износостойкости шейки коленчатого вала подвергают поверхностной закалке токами высокой частоты на глубину 1—2 мм с последующим шлифованием и полированием.

У коленчатых валов дизелей коренных шеек обычно бывает на одну больше, чем шатунных. На переднем конце вала (носке) закрепляют одну или две шестерни 6 и 7, передающие вращение механизму газораспределения и другим механизмам двигателя, храповик 10 для проворачивания коленчатого вала рукояткой, маслоотражатель 8 и шкив 11 привода вентилятора.

У многих коленчатых валов за задним коренным подшипником на хвостовике имеется маслосгонная резьба для предотвращения вытекания масла из картера. В местах выхода из блок-картера передний и задний концы коленчатого вала тщательно уплотнены сальниками.

Осевое перемещение вала ограничивают специальным устройством одного из коренных подшипников или другим приспособлением. Для ограничения перемещения вала установлено четыре полу кольца 4, изготовленных из сталеалюминиевой ленты и помещенных на третьем коренном подшипнике.

У большинства двигателей в коленчатом валу сверлят каналы для подвода масла к шатунным подшипникам. Кроме того, в шатунных шейках создают специальные полости 13 для центробежной очистки масла (грязеуловители). Масло, поступившее в эту полость из коренной шейки, при вращении вала очищается, так как механические примеси под действием центробежной силы отбрасываются и оседают на стенках полости, а чистое масло подается по каналу на поверхность шатунной шейки. Полости 13 закрывают резьбовыми пробками 12.

На задний конец вала напрессовывают шарикоподшипники 3 вала муфты сцепления или вала коробки передач. Вкладыши 5 и 14 коренных подшипников по устройству подобны шатунным вкладышам. Изношенные вкладыши заменяют новыми нормального или ремонтного размера.

Маховик 1 предназначен для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего такта и отдачи ее кривошипно-шатунному механизму для выполнения остальных тактов. За счет запаса энергии маховик облегчает работу двигателя и помогает преодолевать кратковременные пере грузки. Маховик крепят посредством фланца и болтов к коленчатому валу.

На ободе чугунного маховика устанавливают стальной зубчатый венец 2, в зацепление с которым во время пуска дизеля вводится шестерня пускового устройства (пускового двигателя или электрического стартера). От маховика к трансмиссии машины движение передается через муфту сцепления, соединенную с маховиком пальцами, болтами или шестернями. Коленчатый вал в сборе с маховиком балансируют.

Так, шпильками 19 (см. рис. 9, б) крепят масляный фильтр, а шпильками 26 — коренные подшипники коленчатого вала.

Так, шпильками 19 (см. рис. 9, б) крепят масляный фильтр, а шпильками 26 — коренные подшипники коленчатого вала. Между блок-картером и головкой создается уплотнение с помощью металлоасбестовой про кладки 7.

Между блок-картером и головкой создается уплотнение с помощью металлоасбестовой про кладки 7. зажигания, смазочную, охлаждения и пуска.

зажигания, смазочную, охлаждения и пуска.