Для пуска двигателя внутреннего сгорания его коленчатому валу необходимо сообщить некоторую частоту вращения, обеспечивающую смесеобразование, заполнение цилиндров, сжатие и воспламенение. Минимальная частота вращения коленчатого вала, при которой получаются первые вспышки в двигателе, называется пусковой.

Для вращения коленчатого вала в период пуска требуется приложить большой крутящий момент, затрачиваемый на преодоление сопротивления сжимаемой смеси (или воздуха), а также на преодоление сопротивлений, вызываемых трением между движущимися деталями и работой всех механизмов и систем двигателя. Кроме того, нужен избыток крутящего момента для разгона движущихся масс двигателя от состояния покоя до пусковой частоты вращения.

Крутящий момент, нужный для пуска при низкой температуре двигателя, возрастает вследствие увеличения вязкости масла. Пусковой момент для дизелей выше, чем для карбюраторных двигателей равной мощности, вследствие более высокой степени сжатия у дизелей.

Пусковая частота вращения у карбюраторных двигателей должна быть не менее 40—50, а у дизелей — 150—300 об/мин. Если частота вращения ниже, то пуск двигателей затрудняется, так как при медленном протекании процесса сжатия увеличивается теплоотдача

стенкам и головке цилиндров и происходит утечка смеси (воздуха) через неплотности.

По этим причинам уменьшаются давление и температура смеси (воздуха) в конце сжатия. Кроме того, при пониженной частоте вращения ухудшаются условия для смесеобразования и сгорания.

Для быстрого и надежного пуска двигателя применяют специальные механизмы и устройства, составляющие систему пуска. Различают следующие способы пуска двигателей: электрическим стартером и вспомогательным карбюраторным двигателем.

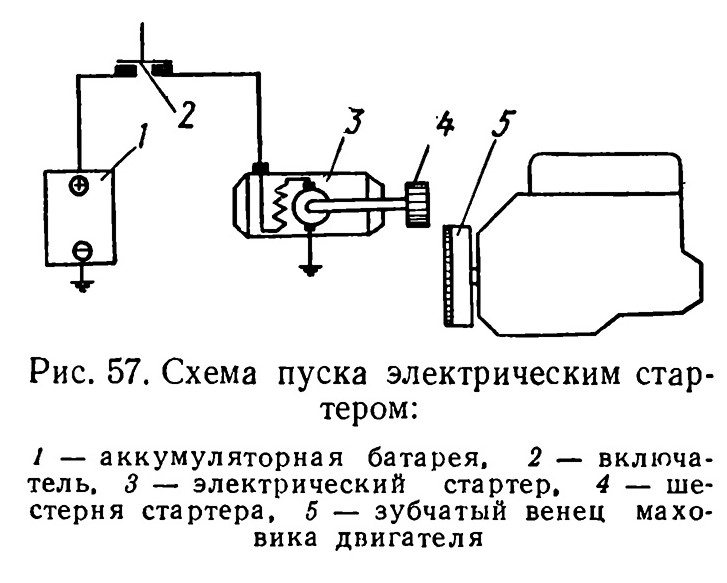

Пуск электрическим стартером (рис. 57) при меняют на многих дизелях и карбюраторных двигателях. Электростартер 3 представляет собой электродвигатель постоянного тока последовательного возбуждения с включающим устройством и механизмом привода. Стартер питается от аккумуляторной батареи 1 током низкого напряжения. В период пуска шестерню 4 стартера вводят в зацепление с зубчатым венцом 5 маховика двигателя.

Передаточное число между шестерней стартера и венцом маховика подбирается с таким расчетом, чтобы сообщить коленчатому валу необходимую для пуска частоту вращения.

Стартер должен иметь достаточную мощность для вращения коленчатого вала с требуемой частотой, автоматически выключаться после пуска двигателя и не включаться во время его работы, развивать большой крутящий момент при возможно меньшем токе.

Щетки коллектора стартера должны отличаться высокой износостойкостью.

Для включения электрической цепи стартера при пуске двигателя и выключения ее после пуска предназначены включающие устройства с непосредственным (механическим) или дистанционным (электромагнитным) управлением. При непосредственном управлении электрическая цепь стартера замыкается включателем — электроконтактным устройством, действующим при нажатии на педаль стартера. Такое управление применяют, если стартер и аккумуляторная батарея расположены вблизи места водителя.

При дистанционном управлении электрическая цепь стартера замыкается специальным реле, представляющим собой электромагнит с дистанционным управлением. Это позволяет избежать сложной системы привода, сократить длину провода, соединяющего аккумуляторную батарею со стартером. Механизм привода, служащий для сцепления и расцепления приводной шестерни стартера с венцом маховика двигателя, может быть механическим и электромагнитным.

В механическом приводе шестерня стартера вводится в зацепление с венцом маховика рычажным устройством, которое водитель включает ногой. Электрическая цепь стартера подключается к аккумуляторной батарее после того, как его шестерня войдет в зацепление с венцом маховика. Так как угловые скорости шестерни стартера и венца маховика равны нулю, то сцепление их происходит безударно. Такой способ может быть применен для стартеров любой мощности. Механизм привода выключается, когда водитель снимает ногу с педали стартера.

Чтобы избежать разносных оборотов якоря, после того как двигатель начнет работать, шестерню стартера устанавливают на муфте свободного хода роликового или фрикционного типа.

В электромагнитном приводе сцепление приводной шестерни с венцом маховика осуществляется специальным электромагнитом.

Последовательность включения шестерен и замыкание электрической цепи стартера такие же, как и при механическом способе: вначале вводятся в зацепление шестерни, а затем замыкается электрическая цепь стартера. Шестерня автоматически выключается за счет ЭДС генератора после того, как двигатель начнет работать и приведет генератор в действие. Электромагнитный привод исключает возможность ошибочного включения стартера при работающем двигателе, так как при работающем генераторе исключается действие электромагнита приводного механизма.

Электродвигатели постоянного тока с последовательным возбуждением (у которых обмотка возбуждения соединена последовательно с обмоткой якоря) развивают максимальный пусковой момент при торможении якоря, т. е. когда якорь неподвижен и в его обмотках ЭДС не индуктируется.

Это качество необходимо в начальный период вращения двигателя при пуске, когда момент сопротивления вращению имеет максимальную величину.

Обмотки якоря и обмотки возбуждения стартера — минимального сопротивления, так как они незначительной длины и большого сечения. При включении стартера или полном торможении якоря сила пускового тока у стартера различного типа достигает 550—1100 А. По мере возрастания частоты вращения сила тока и крутящий момент уменьшаются.

Двигатели, оборудованные электрическим стартером, имеют пусковую рукоятку для проворачивания вала перед пуском холодною двигателя и при проведении технического ухода. У карбюраторных двигателей и у дизелей малой мощности пусковая рукоятка служит резервным средством для пуска, когда разряжена аккумуляторная батарея или неисправен стартер.

Система пуска вспомогательным карбюраторным двигателем применяется на дизелях Д-65, СМД-14, Д-108 и др. Для передачи вращения от вала пускового двигателя валу дизеля в систему пуска включена силовая передача. Когда дизель начинает работать, пусковой двигатель вместе с силовой передачей автоматически отключается от вала дизеля. Для облегчения пуска дизеля водяные системы охлаждения пускового двигателя и дизеля связаны между собой, что обеспечивает прогрев дизеля.

Пусковые карбюраторные двигатели обладают в эксплуатации некоторыми преимуществами по сравнению с электрическими стартерами. Система пуска с помощью пускового двигателя надежна при любых температурных условиях, но обслуживание ее и операции при пуске сложнее, чем при пуске электрическим стартером, который не требует затраты больших физических усилий. Вместе с тем стартеры, питающиеся током от громоздких аккумуляторных батарей, требуют тщательного ухода и установки специального зарядного оборудования. Стартеры не могут длительно вращать коленчатый вал двигателя и тем самым разогревать масляные пленки в подшипниках и цилиндрах, а последнее очень важно для нормальной работы кривошипно-шатунного механизма.

Для устранения отмеченных недостатков на некоторых дизелях, например СМД-14, Д-108, на пусковом бензиновом двигателе установлен стартер. Таким образом, пуск карбюраторного пускового двигателя и дизеля производится без больших усилий машиниста.

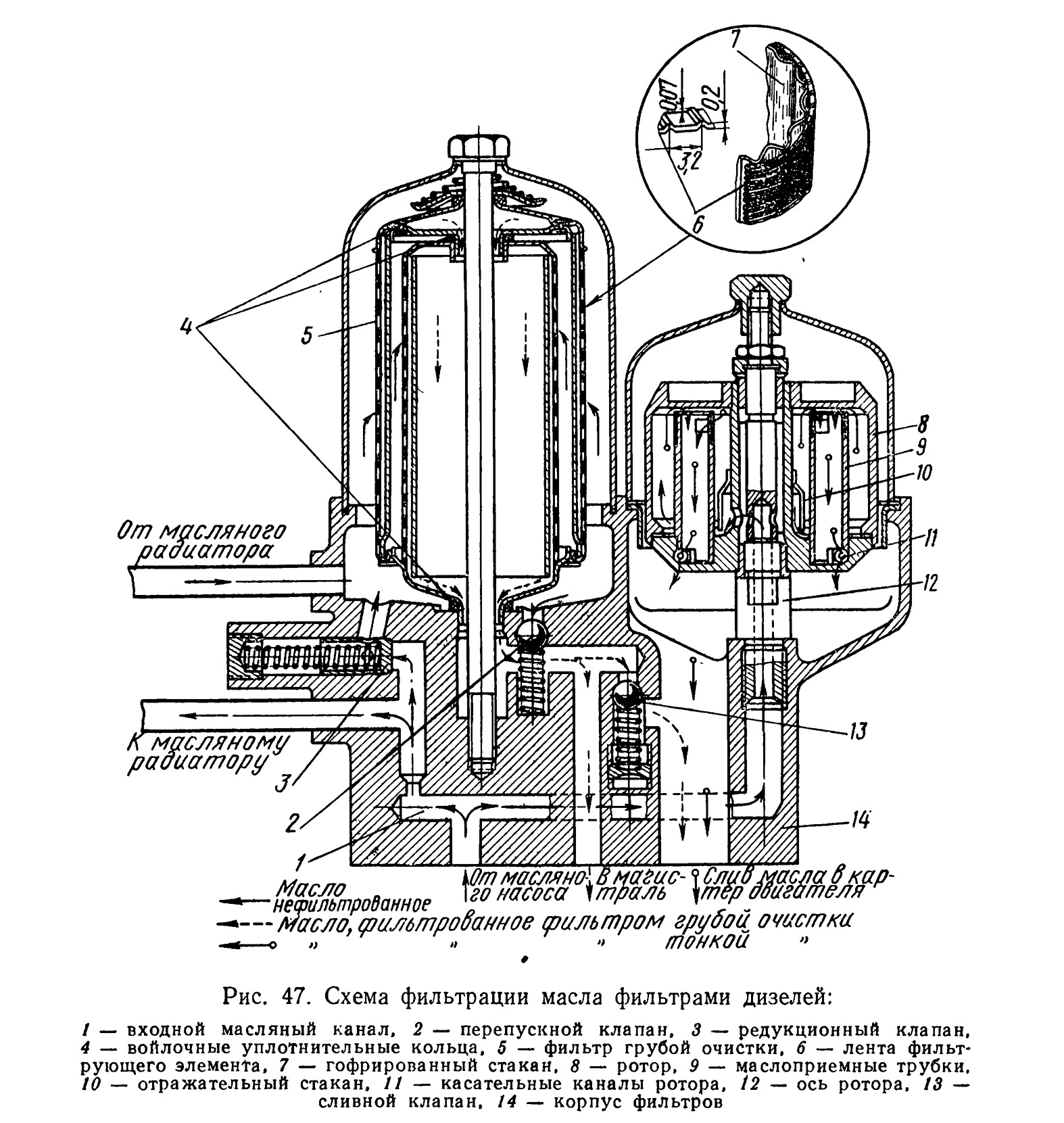

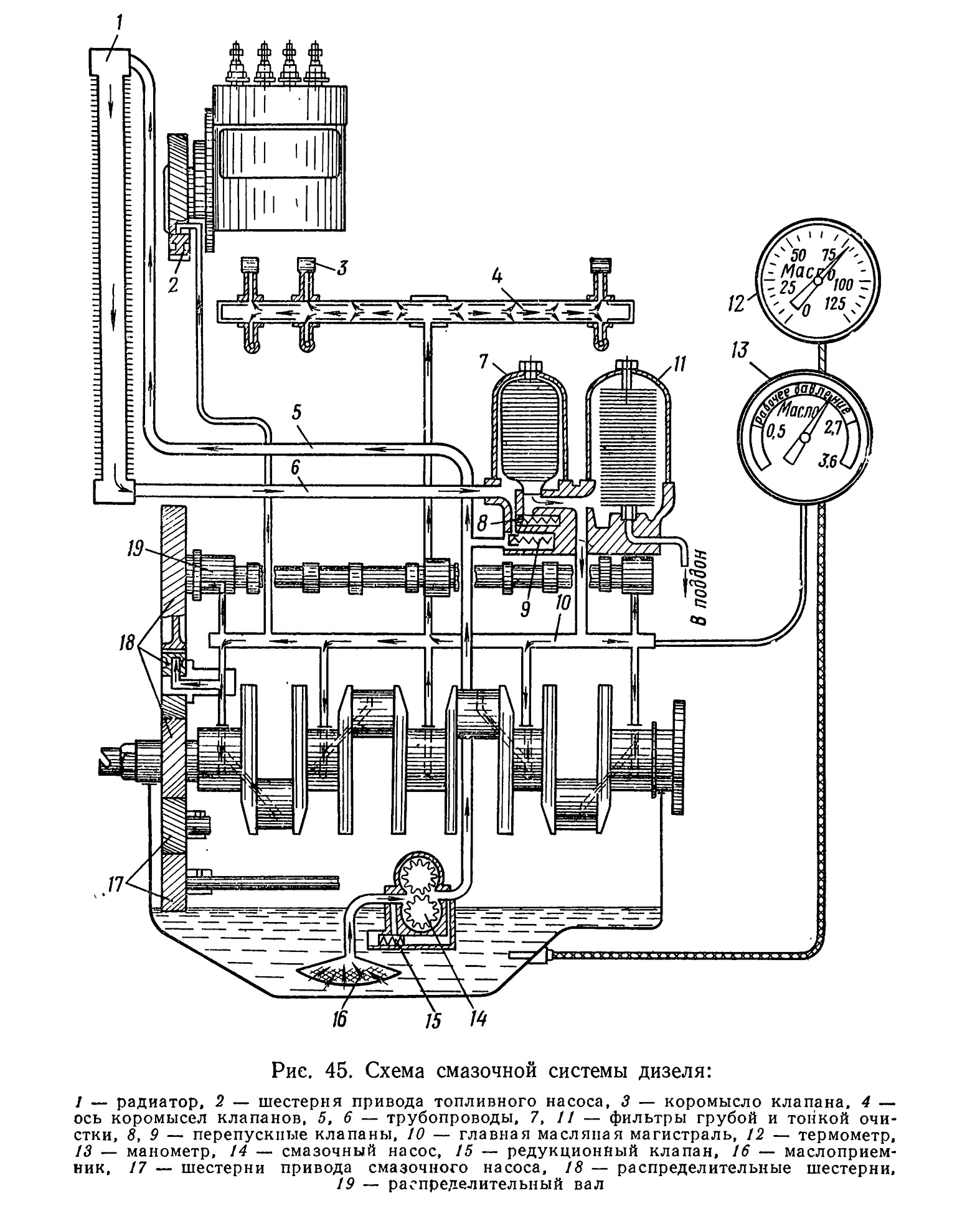

Остальная часть масла проходит через фильтр 11 тонкой очистки, а затем сливается в поддон картера. Если фильтр 7 грубой очистки засорен, то нефильтрованное масло попадает в смазочную систему помимо фильтра через перепускной клапан 8.

Остальная часть масла проходит через фильтр 11 тонкой очистки, а затем сливается в поддон картера. Если фильтр 7 грубой очистки засорен, то нефильтрованное масло попадает в смазочную систему помимо фильтра через перепускной клапан 8.